�n�[������ �T���}�V�j���O�Z���^

- ���m�Y�Ɓ@TOP

- ���i�ꗗ

- �n�[������

- �p�r

- INDEX

-

- �h�C�c �n�[�����Ё@DIGITAL MODULE�@…�u�@�B�Z�p�v2017�N12�����f��

- �n�[�����Ђb�V���[�Y�̓����Ɛ��\�@…�u�@�B�Z�p�v2017�N�R�����f��

- �n�[����C42���g�p�����A�ŐV�̍��\���T�����H�@…�u�^�Z�p�v2017�N�Q�����f��

- �y���[�U�[���p����z �F�h�����i���E�x�c�юs�j�~ HERMLE �~ LANG

- �y���[�U�[���p����z �ቀ���@�i���{�V���j�wINTERMOLD2017�x�o�W

- �n�[�����Ѓ}�V�j���O�Z���^�b�V���[�Y���g�p�����X�p�C�����x�x���M���̉��H�@…�u�@�B�Z�p�v2015�N12�����f��

�h�C�c �n�[�����Ё@DIGITAL MODULE

���m�Y�Ɗ�����Ё@��i�@�B�Z�p�T�[�r�X�Z���^�[

PC�A�X�}�[�g�z�����g�����f�W�^���Z�p�͌o���d�����������̂Â���ɑ傫�ȕϊv�������炵�E�l���U�ɗ��肪���Ȍ���ɂ����l�A���o������f�[�^�[�x�[�X���������Ă��Ă���B�{�e�ł̓h�C�c �n�[�����Ђ���Ă���ŐV�̃f�W�^���Z�p�ʼn��H���T�|�[�g����DIGITAL MODULE���Љ��B

DIGITAL MODULE�́A�����ɏЉ�郂�j�^�����O���܂�HERMLE DIGITAL PRODUCTION�AWDS���܂�HERMLE DIGITAL SERVICE �A����сA�@�B�̐V�@�\��HERMLE DIGITAL OPERATION�̂R�̋Z�p�̑��̂ł���B

�P�D���H���j�^�����O�V�X�e��

�@�B�̏�Ԃ����j�^�����O�����H���u�����鉻�v���邱�Ƃɂ�蕡���̋@�B�̏�Ԃ����A���^�C���Ŋm�F�ł���悤�ɂȂ�B�܂��A���H�̗��������p���邱�Ƃɂ��H���쐬�����e�Ղɏo����悤�ɂȂ�B�n�[�����Ђł͓Ǝ��J���̃��j�^�����O�V�X�e�� HIMS��p�ӂ��Ă���B

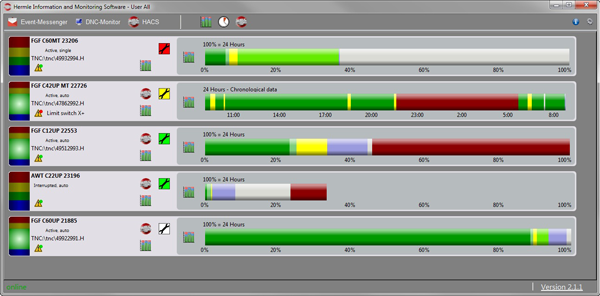

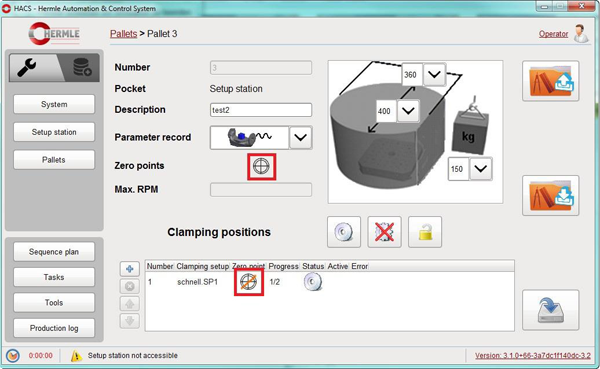

�}�P�@HIMS���C�����

HIMS�Ƃ�Hermle Information Monitoring Software�̗��ŁA�i�}�P�AHIMS���C����ʁj�n�[�����Ѓ}�V�j���O�Z���^�ɑΉ����Ă���B�����̃��[�J�[�ł����l�ȃV�X�e��������Ă��邪�{�V�X�e���̓n�[�����А��i�ɓ�������Ă���@�B�V�X�e���Ƃ̐e�a���������B��{�@�\�̓��j�^�����O�ł��邪�@�B�ɋN��������Q�����[���ŒS���҂ɒm�点��V�X�e����b�Z�[�W��A���[�����e�����M���邾���łȂ��ۑ������B�ėp�̃V�X�e���ł̓��b�Z�[�W�A�A���[�����̓��e���V�X�e�����瓾���Ȃ����߁A�P���Ɏ~�܂��Ă��邩���H���Ă��邩�̏�������Ȃ��B�܂��A��q��HACS�ƘA�g���Č��݉��H�̏�Ԃ����łȂ����̍H���̕\�����\�Ƃ��Ă���B

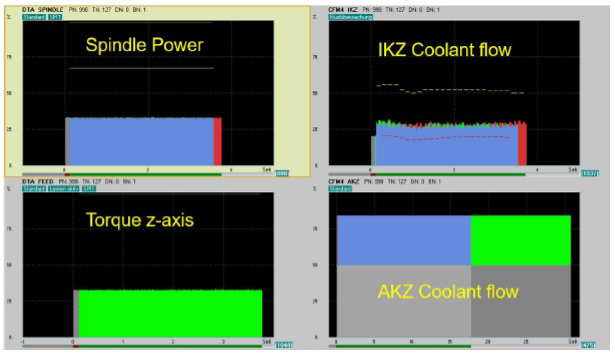

�q��@���i�̏d�v�p�[�c�́A�厲���ׂ���H�t�̏�ԓ��̉��H�̍ۂ̕ω����e�p�[�c���Ƃɕۑ����邱�Ƃ��`���t�������ꍇ������B����͕s�Ǖi�̑���������ړI�Ƃ��邾���łȂ��A���̂��N�����ۂ̌����Nj��ɂ��g����B�n�[�����Ђł�ARTIS�Ђ̃��j�^�����O�V�X�e�����g�p���邱�ƂőΉ��\�ōq��@���i�̉��H�̃g���[�T�r���e�B����Ɏg�p����Ă���B�i�}�Q�AARTIS��ʁj

�}�Q�@ARTIS���

�n�C�f���n�C���̃V�X�e���ɂ́ALAN�����ʂ��ĊȒP�Ƀt�@�C���̓]�����ł���FTP�\�t�g�������ŗ��p�ł��A�n�C�f���n�C������̃}�N�����g�p�����ȒP�ȃv���O�������쐬���邱�Ƃɂ��H����A���_����łȂ��@�̉��x���̓��������t�@�C���������o�������ł���B

����A���H�̏�Ԃ◚���͐��Y�Ǘ��ɂ����ė��p����邾���łȂ����H�Z�p�̌���Ɋ��p����邻�̂��߂ɂ͂��ڍׂȏ����̎�A�ۑ����邱�Ƃ��d�v�ł���A���̂��߂ɂ̓V�X�e���ɖ����������j�^�����O�V�X�e�����K�v�Ŕėp�̃V�X�e���ł͎����ł��Ȃ��B���[�J�[������V�X�e���̗��_�͂��̓_�ɂ���ƌ�����B

�Q�D���H�Ǘ��V�X�e��

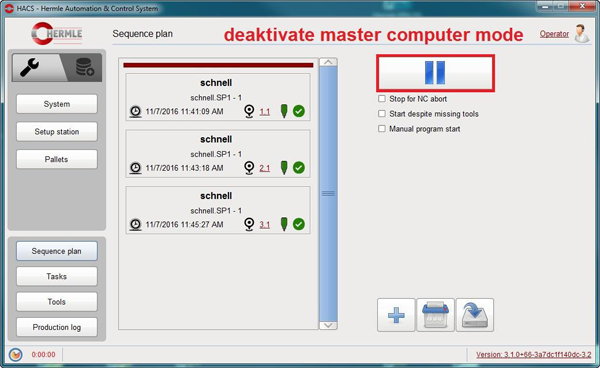

�]���̃p���b�g�`�F���W���[�̊Ǘ��V�X�e�����g�[����HACS�iHermle Automation Control System�j���n�[�����Ђł͓Ǝ��J�����Ă���B

���̃V�X�e���̓������ȉ��Ɏ����B

- �@ ���H���Ԃ̗\�z�ƍH��g�p�Ǘ�

- �A NC�v���O�����ƌ��_�ʒu���֘A�t���ĊǗ�

- �B �p�[�c���A�D�揇�ʁA���Y�v��ɉ������v���j���O��`

- �C �_�C�i�~�b�N�ȃX�P�W���[���ύX

�����̃p���b�g�`�F���W���[���g�������H�̊Ǘ��̓��C���v���O�������Ńp���b�g�̎w��A���H�v���O�����̎w�肵���s����B����ɑ���HACS�́A�p���b�g�A�v���O�������h���b�N�A���h�h���b�v�őI�����ĉ��H�v�������쐬����������B�i�}�R�AHACS�v������ʁj

�}�R�@HACS�v�������

HACS���_�ݒ���

�e�v���O�����͎��s���ʂɕ��ׂ��I���\�莞�Ԃ��\�������B���݉��H���Ă��郏�[�N�ȍ~�̃v�����͐����ύX�\�ł���B���̃v������HIMS�ł��\�����ꃊ�A���^�C���ōH�����m�F�ł���B����ꂽ�}�V�j���O�Z���^�������悭�g�p���邽�߂ɂ́A�N�ł��g����p�ӂȃC���^�[�t�F�[�X���������{�V�X�e���͔��ɗL���ł���B

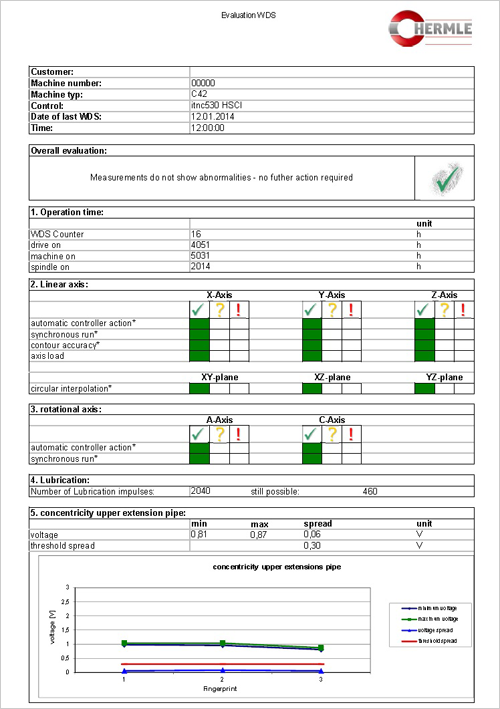

�Q�D�@�B�Ǘ��V�X�e��

�l�ԂɌ��N�f�f������悤�ɁA�@�B�ł����N�f�f���s���A�g���u���𖢑R�ɖh���V�X�e���Ƃ��ăn�[�����Ђł́AWDS�ithe wear diagnostic system�j���Ă��Ă���B3000���Ԗ��ɐf�f�v���O���������e���̋��������j�^�����O�������ʂ��n�[�����Ђɑ���Ƃ܂��ɐf�f���ʂ��ԑ�����Ă���B�f�f���ڂ�

- �@ �@�B���g�̃��j�A�X�P�[�����g�p�����{�[���o�[�e�X�g�A���̓����̖�������

- �A ���ׂẴZ���T�[�̕]��

- �B ���A�X�s���h���̃��[�^�[���x�̕ω��ł���B

���̐f�f�v���O�����̓e�[�u����̃��[�N���͂�������ԂŃT�C�N�����s���邾���ŃI�y���[�^�[���g�Ŏ��s���邱�Ƃ��\�ł���B

�l�Ԃ̌��N�f�f�Ɠ��l�ɑS�Ẵg���u�������R�ɖh����킯�͂Ȃ����A���������邱�Ƃŋ@�B�̌o�N���̔��f������ڂ̔��f�ɖ𗧂Ă�B

WDS�V�[�g

�n�[����DIGITAL MODULE�Z�p�́A�R�̋Z�p����̂ƂȂ��ăC���_�X�g��4.0�y�уX�}�[�g�t�@�N�g�����������邽�߂Ƀn�[�����Ђ�������i�̋Z�p�ł���B

�����H�ƐV���Ёu�@�B�Z�p�v2017�N12�����f��

�n�[�����Ђb�V���[�Y�̓����Ɛ��\

���m�Y�Ɗ�����Ё@���R���F

�P�D�͂��߂�

JIMTOF2016�̊J�Âɓ�����e�ЂƂ��V�@����o���Ă��钆�A�n�[�����Ђ��b�V���[�Y�̃��C���i�b�v�����ׂĐV����@�ɂȂ�A���䑕�u�����N�x���TNC640�V���[�Y�ɕύX���ꂽ�B

�{�e�ł̓h�C�c �n�[�����Ђ̂b�V���[�Y�̏Љ��TNC640�̐V�@�\�𒆐S�ɏЉ��B

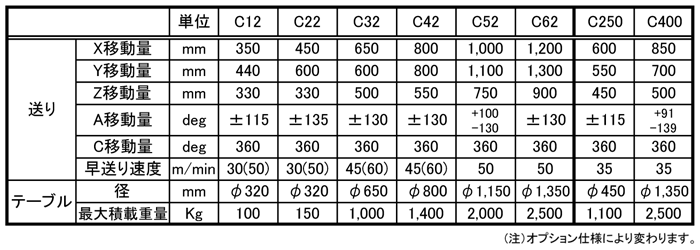

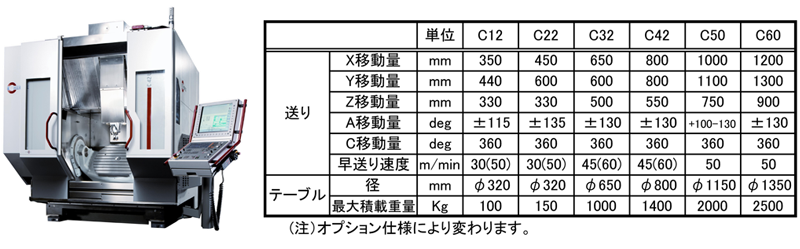

�Q�D�n�[�����b�V���[�Y

�n�[�����Ђ̂b�V���[�Y��C12����C62�܂ł̍��@�\�̃��C���i�b�v��C250�AC400�̕��y�@�̃��C���A�b�v������i�\�P�j�B���V���[�Y�Ƃ��ꌩ�����O�ς����������悤�ɁA���`�̃}�V�j���O�Z���^�ň�̌^�̃{�f�B�������i�}�P�j�A�g���j�I���`���i�h�肩���^�j�̃e�[�u����ɐ���e�[�u����������@�B�\���́A���ׂĂ̂b�V���[�Y�œ��ꂳ��Ă���B���ׂĂ̋@��œ������䑕�u���̗p�A���ׂĂ̂b�V���[�Y�@����a���Ȃ��ɑ���ł���B���C���i�b�v����уX�g���[�N��\�P�Ɏ����B

�\�P�@�b�V���[�Y�d�l����

��q������̌^�̃t���[����C12����C42�܂ł͐l�H���g�p���Ă���B���̐l�H�̃t���[���͔�r�I�ɍ����̎キ�Ȃ肪���ȏ��^�@�ł��A���肠�܂鍄�����m�ۂł��邾���łȂ��A���H�ɂ��U�����y�����鐧�U���ʂ����B���̂��߁A���H�U���̏o�₷�����ނ̉��H�ɂ����ĉ��H�ʂ̕i���̌���ł��A�H��̎����̌�������҂ł���B

�}�P�@C42�@�B�{��

�܂��A��̉����ꂽ�t���[���́A���S�ɍ��E�Ώی`�ʼn��x�ω��ɑ���@�B�̕ω�����l�ł���B�b�V���[�Y�͏펞�@�B�̉��x����s���Ă��邪�A���̃t���[�����̗p���邱�Ƃɂ��A���l�̋@�\�������@�Ɣ�ו�̐��x�������B��^�@��C52�AC62�́A�l�H�ł͂Ȃ������̈�̌^�t���[���ƂȂ��Ă���B����͑�^�@�ł���A�����ł��\���ȍ������m�ۂł��邽�߂ł���B���R�A���l�ɍ��E�Ώیn�̃t���[���ƂȂ��Ă���B�b�V���[�Y�́A�h�C�c�̍H�|�ɑ�������{�ɒ����Ō��S�ō����x�ȋ@�B�Ƃ�����B

�R�DTNC640

�b�V���[�Y�̃R���g���[�����{�N�x���TNC640��{�i�I�ɍ̗p���n�߂��BTNC640�ł́A��ʂ̌����ڂ��傫���ς��A�O���t�B�b�N�Ȃǂ̕\���������Ȃ������A��{�I�ȉ�ʔz�u����̌n�ɕύX�͂Ȃ��A�]����530���[�U�[�ł������Ɏg�p�ł���悤�ɔz������Ă���B�������A�p�X�W�͏]���̃p�X�����l�Ɏg�p�ł���B�n�[�h�I�ɂ�CPU��RAM�e�ʂ��ς��A�⏕�L����SSD������C���^�[�t�F�C�X�̑��x�����コ�ꂽ�B�@

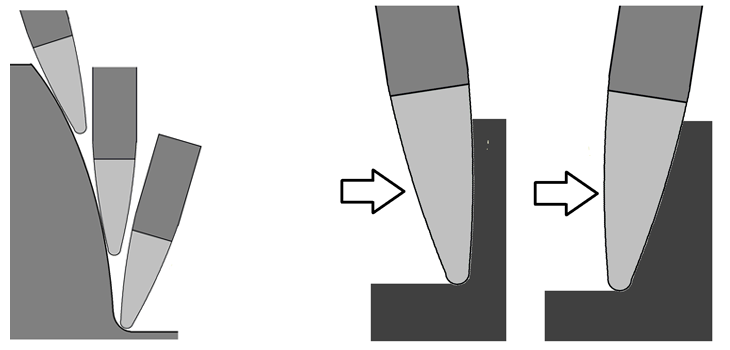

�n�[�����b�V���[�Y��TNC640�̃I�v�V�����@�\�ł���Dynamic Precision�iCTC, AVD�j��W�����ڂ��Ă���B���̋@�\�́A���H�̐��x�����ړI�Ƃ���@�\�ł���B

�@ CTC�@�\�F�����ɂ��@�B�̕ό`���e���̉����x�ƃf�[�^�[�x�[�X����ɕ����@�\�B

�A AVD�@�\�F�������ɂ���ċN����U����}������@�\�B�܂��A���l�ɃI�v�V�����@�\�ł���Dynamic Efficiency�iACC, AFC, Trochoidal milling�j���W�����ڂƂ����B���̋@�\�͉��H�̌�����g���������シ�邽�߂̋@�\�ŐV�@�\����я]���@�\�̃o�[�W�����A�b�v���܂܂�Ă���B

�B ACC�@�\�F�`�b�v�������̃t���C�X�H��ȂǂŋN����r���H���̃`���b�^�[�}�[�N�̒ጸ������B

�C AFC�@�\�F���H�̕��ׂɉ����đ��x���R���g���[������@�\�B�]���̓I�v�V�����@�\�ł��邪�W���Ƃ����x�����サ���B

�D Trochoidal milling�@�\�F�]����荂���ȉ��H���\�Ƃ������ƂŒ�]�̂������n�C�f���n�C���̃g���R�C�h���H�����œK�����AAFC�Ƃ̃R���r�l�[�V�������\�Ƃ����B

�����530�ł��Ή����Ă������A�@�B�̃g�������X�ݒ���]���̃g�������X�ʂ��w�肷����@����A���H���@���w�肷����@�łł���悤�ɂȂ�A����ɗe�Ղɉ��H�ɂ������������ȉ��̂悤�ɑI���ł���悤�ɂȂ����B

�E�W�����H�i���ꐧ���j

�E�r���H�F�@�B�U����}���邱�Ƃɂ��A�傫�ȉ��H�p�t�H�[�}���X���\�Ƃ���

�E���i���H�F�ア���H������3D�r���H����ɑ����X�s�[�h�Ŏ�Ɏ��R�Ȗʗp�̃Z�b�g�A�b�v

�E3D���H�F�g�������X���傫���ꍇ

�E3D���H�F�g�������X���������ꍇ

�E�X���[�Y���H�F���ɍ������H�ʂ邽�߂̃Z�b�g�A�b�v

�����̉��H���@��K�Ɏg�����Ƃɂ��A���H���Ԃ̒Z�k��ʐ��x�̌�����s�����Ƃ��e�Ղɂł���ƌ�����B�@

�I�v�V�������������A�����530�őΉ��J�n����DCM�@�\���I�y���[�^�ɂƂ��Ă͗L���ȋ@�\�Ƃ�����BDCM�@�\�͂�����Փ˖h�~�@�\�łT���@���L�̃e�[�u���Ǝ厲�̏Փ˂�������邱�Ƃ��ł���B���̋@�\�͎蓮���쒆���v���O�����^�]���ł��Ή�����B

���̓����ɍ��킹�Ď厲�̕�����ς��邱�Ƃɂ��A����̍H��ʼn~�ʏ�̉��H���\�ɂ����C���^�[�|���[�V�����^�[�j���O�@�\���I�v�V�����őΉ��\�ł���B

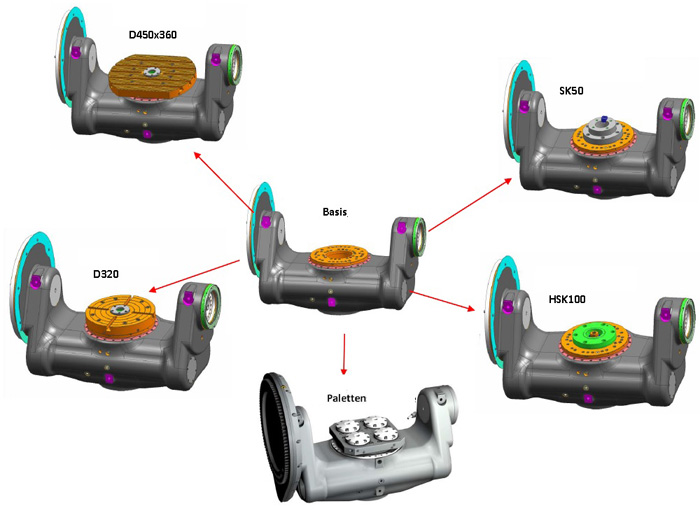

�S�D�I�v�V�����@�\

�}�Q�@�V�X�e���e�[�u���\��

���^�̂b�V���[�Y�ɂ̓V�X�e���e�[�u���I�v�V�������I�����H�ł���B�V�X�e���e�[�u���i�}�Q�j�́A�e�[�u�������Ɍ��̋��x�[�X�e�[�u��������A�p�r�ɉ����ăA�b�^�`�����g��ύX���邱�Ƃɂ��e��e�[�u���ɕύX���邱�Ƃł���B�@�@�@�@�@

���̃A�^�b�`�����g�ɂ͖����y�ы̋������\�ŁA����̋쓮���\�ł���B�������A�����̃A�^�b�`�����g�𗘗p�����ꍇ�ł��b������т`���̓����͂܂���������Ȃ��B

�܂��A�����̌��𗘗p���Ď��t���̎��ԂȂǒ����̂��郏�[�N���Ή����邱�Ƃ��ł���B�]���ɂȂ����R�Ȕ��z�̎�����J�����邱�Ƃ��\�ƂȂ�A����Z�������̃X�g���[�N�Ɍ���̂��鏬�^�@�ɗL���ȃI�v�V�����Ƃ�����B�@�@

�����A���[�N�̌����̎������͏��^�@�̉^�p��������Ȃ��e�[�}�ł���B���^�@�͉��H������������r�I���H���Ԃ����Ȃ��@�B�^�p�ɂ�����i��肪�����A���̎��Ԕ䗦����������ł���B�@

�]���A���[�N�̌����̓p���b�g�`�F���W���[���g�p�����V�X�e�����嗬�ł��������A�b�V���[�Y�̓p���b�g�`�F���W���[�̑��Ƀ��{�b�g���g�p�������[�N�����V�X�e�����Ă��Ă���B���{�b�g�V�X�e���́A���[�N�̑傫����V�X�e���̍\�z�Ɏ��Ԃ�������Ȃǂ̐����邪�A���[�N�ڎ��ς��邱�Ƃ��ł��A���Y�����̗ǂ��̓p���b�g�V�X�e���̔�ł͂Ȃ��B�����̐V�����@�\�͂��ꂩ��̋@�B�V�X�e���̖�������肵�Ă���Ƃ�����B

�T�D������

���Ђ́A�n�[�����А��i�Ɍ��炸�������̊C�O�̓��l�ɓƑn���������i���������[�U�[�ɏЉ�Ă����B

�u�@�B�Z�p�v2017�N�R�����@�f��

�n�[����C42���g�p�����A�ŐV�̍��\���T�����H

���m�Y�Ɗ�����Ё@���R���F

2016�N��JIMTOF�A���Ѓu�[�X�ɂ����Ď������H�����u�ŐV�̍��\���T�����H�v���A�n�[�����Ђ̂b�V���[�Y�̊T�v�������ďЉ��B

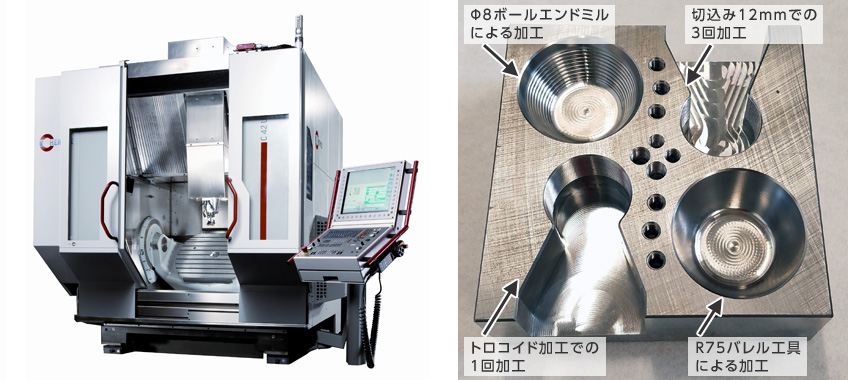

�n�[�����Ђ̂b�V���[�Y

�n�[�����Ђ̓h�C�c�암�ɖ{���n��u���n��70�N�̍H��@�B��僁�[�J�[�ŁA�N�Ԃ̏o�ב䐔��800��̂�����90�����T���@�Ƃ�����僁�[�J�[�ł���B���m�̂Ƃ���A���B�ɂ����ĂT�����H�̗��j�͒����A���Ђ����݂̂b�V���[�Y�̑O�g��C800�V���[�Y��15�N�ȏ�O���琻���E�̔����Ă����B�b�V���[�Y�͂P��ڂ�C800����A�K���g���[�\���̃t���[���Ƀg���j�I���`���̃e�[�u�����̗p�������łȋ@�B�\���ƂȂ��Ă���AJIMTOF�ɏo�i����C42�i�}�P�j�����\���ɂ��A�����ȂT���}�V�j���O�Z���^�ł���Ȃ��瓯���Ŏ����������H�i�}�Q�j�Ɍ�����n�[�h�ȍ����r���H���\�Ƃ��Ă���B

�}�P�@�n�[�����А�C42�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�}�Q�@C42�ɂ����H���[�N

C42�́AC800���琔���ĂR��ڂ̂b�V���[�Y�ƂȂ�B�܂�2016�N���V�������䑕�u�ł���TNC640�ɕύX����啝�ɉ��ǂ��ꂽ�B�b�V���[�Y��C250�AC400�̔ėp�@�ƁAC12����C62�ɂȂ��鍂�@�\�@�ɕ������邪�A���҂̊Ԃɐ��x�I�ȈႢ�͂Ȃ��A���x��I�v�V�����̗L���ɂ���ĕ�������B���䑕�u�̊�{�d�l�������ł���BC42�ȏ�̑�^�@�ɂ́A����@�\������MT�@���I���\�ł���B�e�@��Ƃ��Ƀp���b�g�`�F���W���[�AATC�}�K�W���A���{�b�g���g�������C���V�X�e���܂Œlj��\�ł���B

����o�i�����n�[����C42�̓����͈ȉ��̂Ƃ���ł���B

(1) �l���Έ�̌^�t���[��

�b�V���[�Y�̃t���[���͐Β�ՂƓ����̐l�����g�p������̌^�t���[�����̗p�B���̂��ߍ������͂������A���H���̃G���h�~���̐U�����t���[���Ƌ��U�����ǎ��ȉ��H�ʂ����҂ł���B

(2) �K���g���[���R�{���[��

Y ���́A�ʏ�̍H��@�̃��j�A�K�C�h���Q�{���[���S�g���x���[�̂Ƃ�����S�{���[���S�g���x���[�̍\���Ƃ��A���j�b�g�̏d�S���{�[���˂��ŋ쓮���邱�Ƃɂ��A�K�^�̂Ȃ��X���[�Y�ȓ������������Ă���B

(3) �����x�E�������g���j�I�����e�[�u��

(4) �c�C�����[�^�`��

(5) �L�x�ȃe�[�u�����C���i�b�v

(6) �X�s���h���Փˎ��̏Ռ��z���@�\

(7) ��^�h�A�̗̍p�ɂ��A�L���J���ɂ���Ɛ��̊m�ۂƍ������F��

(8) ���̂ق��̗D�ʐ�

�@�E�b���_�C���N�g�h���C�u���[�^�ɂ�鍂���쓮

�@�E���x�Z���T�ɂ�郊�A���^�C�����x��@�\

�@�E�S���t���N���[�Y�h���[�v�̍����x�ʒu����

�@�E�u�����Ђ̃��[�U�[�ɂ��H�����

�@�E���j�V���[�Ђ̃^�b�`�v���[�u�ɂ��ʒu����

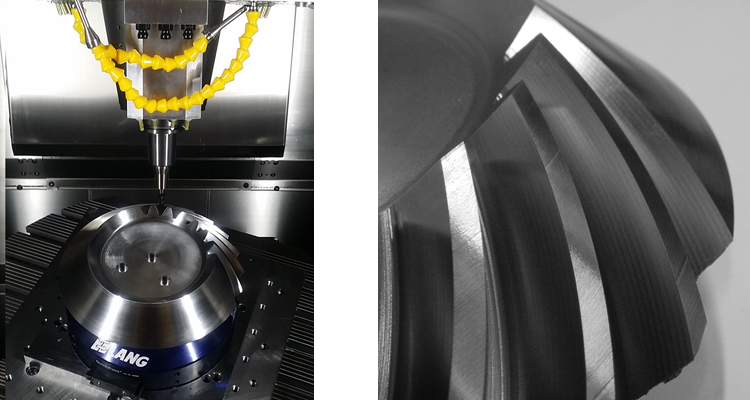

�ŐV�̍��\���T�����H

����̉��H����́A�R�̃p�[�g�ō\������Ă���B���ׂāA�G���[�Q�t�����P���Ђ̍H��A�z���_����уI�[�v���E�}�C���h�E�e�N�m���W�[�Y�Ђ�CAM�uhyperMILL�v���g�p���ĉ��H���s�����B

�P�D�o�����H��ɂ��d�グ���H�̍��������@�@

�{�[���G���h�~�����g�p�����d�グ���H���s���ۂ̖ʑe���́A�G���h�~���̌a�Ɖ��H�s�b�`�ɂ��B�a���傫����Ή��H�ʂ̎R�i�J�X�v�n�C�g�j���������Ȃ�A�s�b�`������������Γ��l�ɃJ�X�v�n�C�g�͒Ⴍ�Ȃ�ʑe�����������Ȃ�B�ʏ�A���H���̑傫���ȂǂŃG���h�~���̑傫���͐�������邽�߁A���H�s�b�`���������邱�ƂŖʑe�������コ����B���R�A�s�b�`����������Ɖ��H���Ԃ͐L�тĂ��܂��B

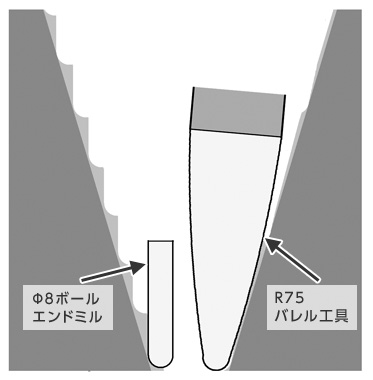

����̉��H����ŗp�����o�����H��́A���a�̃G���h�~���ł���Ȃ��瑤�ʂ������͐�[�ʂɑ傫�Ȃq���������H��ŁA���H�s�b�`���L���܂܂ł��ǍD�Ȗʑe���������ł���B�{���H����ł́Aφ8�̃{�[���G���h�~���ɑ���R75�̃o�����H����g���ĉ��H�����̔�r���s�����i�}�R�j�B�����̖ʑe���i�J�X�v�n�C�g�j�ɂȂ�悤�ɉ��H�s�b�`��ݒ肵�ĉ��H�������ʁA�}�Q�̉~�`�����������悤�ɁA�o�����H��ł͂P���ʼn��H���I���A�{�[���G���h�~���ł͓����Ԃł�1/4�قǂ����d�オ��Ȃ������B

�}�R�@Φ8�{�[���G���h�~����R75�o�����H��ɂ����H�����̔�r

�Q �D�g���R�C�h���H�ɂ����H�̍��������@

�g���R�C�h���H�ɑΉ�����CAM�ɂ���Ĉ�肵����؍��݂̓K���ȉ��H�p�X���쐬���邱�Ƃɂ��A�G���h�~���̕��S�͒�������������B����ɍH��̗L�������t���Ɏg�p�ł����H�����̌���������ł���B�{���H����ł͓��a�̃G���h�~�����g���A�@�؍���12mm�ł̂R����H�ƁA�A36mm�̃g���R�C�h���H�ł̂P����H�Ƃ̔�r���s�����i�}�Q�j�B���H���Ԃɑ傫�ȈႢ�͂Ȃ����A�H��̑�����Ԃł͑傫�ȍ����m�F�ł����B

�R�D����H��ɂ��˂����H�̍�������

�ʏ�˂����́A�h�����ʼn��H���^�b�v��ʂ��č쐻�����B�{���H����ł́A�@��[�ɃG���h�~����̐n�������^�b�v�ł˂��s�b�`�ɍ��킹���w���J�����H���s���Ȃ��牺���Ȃ��ł̉��H�A�A��a�̌��ɂ˂�����ĂƂ��Ă˂��s�b�`�ɍ��킹�����^�G���h�~���ł̉��H�A�B���R�x�̍����P���n�̃G���h�~�����H�����������B�n�[�����b�V���[�Y�ł͂��ׂẲ��H��Θb���̃v���O���~���O�Ŏ����ł���B

����̉��H����́A�]���@�ł̎����̕ǂ������A���_�I�ɂ͑f���炵�����h������Ă������H�ƌ�����B�m���ɐ����͑������A�n�[�����b�V���[�Y���g�p���邱�Ƃɂ��ǂ͒Ⴍ�Ȃ�ƌ�����B

���Ђ̓n�[�����Ђ�M���ɁA�v�V�I�ȃ����O�Ђ̃N�����s���O�V�X�e���Ȃǂ�ʂ��Đ��E�̋Z�p���L�߁A���{�̋Z�p�v�V�ɓw�߂Ă����B

�u�^�Z�p�v2017�N�Q�����@�f��

�y���[�U�[���p����z �F�h�����i���E�x�c�юs�j× HERMLE × LANG

����́u�T������v�ő��݊�����HERMLE�wC400�x

�Ƃ������암�̒��j�s�s�A�x�c�юs�ֈڂ��\�B

�{���ł͍�N�����x�X�A���̈����̐ݔ���������F�h�����i�䑺�I�В��j�B

���Ђ́A�����T������}�V�j���O�Z���^���͂��߁A���푽�l�̍H��@�B�A���H�Z�p�ɂ��A�����镡�G�`��i�C���y���E�V�����_�w�b�h�Ȃǁj�̒������x�ȉ��H����������B

24���ԑ̐��ɂ��Z�[���Ή��A����ɔ����A�e�팟���ݔ�����肻�낦�A�i���ۏɂ͐�ΓI�Ȏ��M�����u�������H�̃v���W�c�v���B

����ȓ��Ђ̏��ݎ��ӂ��A���ꂱ���A�u�T������v��������B

�u���N������ŁA�T�����H�@������15���ɂȂ�B�����āA���^MC�������قǏ��L���Ă��邪�A�P�ɉ��^�Ƃ��������ł͋����͂������Ă��܂��̂ŁA�������T�������Ă������ƍl���Ă���B�Ƃɂ����A�@�B�����ւ�������v�ƁA�ɖ؏G�M�ꖱ�B

�u��N�͂V���ɂP��A�X���ɂP��A12���ɂR��A���N�ɓ����ĂR���ɂP��A���ꂩ����R�����v�ƁA��N�㔼����̐ݔ������̂悤�����w�܂萔���Ȃ���A�u���R�A����������n�R�i�H��j���K�v�v�Ƒ�����ɖؐꖱ�́A�܂����A�u��V�v�H��̌_�������߂��Ă������肾�����B

���H ���̊ԂɈ�C�ɑ�u�V�v�I ���łɑ�T�A��U�H��̎蔤���i��ł���A���݁A��S�H��܂ł����͂ʼnғ������Ƃ����B

�u���������A��Q�H�ꂪ�A���傤�ǁwC400�x����ꂽ�N�Ȃ̂ŁA�܂�Q�N���o�v�Ƃ̌��t�ǂ���A���Ђ��܂�HERMLE�T�����H�@�̎g���肾�B

����ۂ��u����v�������n�[�����@�̑���

���܂���V�`�W�N�O�̑��ł̂���W����ŁA�n�[�������T���@���͂��߂Č����ɖؐꖱ�́A�u�����������Ƃ��ɁA���̋@�B�́w����x���Ǝv�����B�����Ƃ́w�����x�̂��ƁB�d�ʕ����ڂ��邱�Ƃ��ł��A�U���A�������[�J�[�ɂ͂Ȃ������������v�Əq������B

���̌�A2015�N��C400���B�u�̏Ⴊ���Ȃ��A�n�͂����Q�B�����T���ɂ������H�̐��x��No.�P���Ǝv���v����X�������Ȃ���A�u�A���~��X�e�����X�Ƃ����������ԕ��i�̍��o���Ŋ������v���Ƙb���B

���ł͂��̂Ƃ���A�����ԊW�̎d���������Ă��Ă���Ƃ����ς�B���Ђ���O�ł͂Ȃ����A�u2020�N���܂ł͊g��H���̂悤���B���C�n��̉��H�Ǝ҂����ł͂܂��Ȃ����ꂸ�A����Ă��Ă���Ƃ��������A���Ђ́w����x�ł͂Ȃ��w���x�ɂ����Ă���v�ƁA���[�^�[�n�E�W���O�̍��o���Ȃǂő��Z���ɂ߂Ă���B

����ȂȂ��AC400�͍�����A�u�����ԕ��i�̍��o���ŊԈႢ�Ȃ��͂���������B�����������i�̎d���ł͐�ΓI�ɗL�����낤�B�X�s�[�h���{���ɑ����v�Ƒ��݊��������B

�܂��t�����āA�����O�ЃN�����s���O�V�X�e���ɂ��ẮA�u�Q��O��JIMTOF�i2014�j�ł̓W���i���m�Y�ƃu�[�X�j�����āv�����������ɁA���������B

�u��������ƃN�����v�ł���̂ŁA�N�����v�s�ǂɂ��ޗ����}������B���������ʒu�ɃN�����v�ł��A�Č����������̂��v�f�v���ƌ��y����B

�����̋Ƌ���ɖؐꖱ�́A�u�����グ���Ă�͔̂����̊W�B20�N�Ɉ�x�Ƃ����锼���̂̊v�V�A3D�]V NAND�W�ɂ�鐻�����u�����̎d�����D���B�����̎��v�ɂ��g�̃T�C�N���͂���܂ł����������낤�v�ƊT�ρB

�ݔ������̔g���܂��܂������܂�Ȃ��B

�y���[�U�[���p����z �ቀ���@�i���{�V���j�wINTERMOLD2017�x�o�W

�ړI�́A�P�Ɂu���^�����e�i���X�v�A�Q�Ɂu���x�X�L���j���O�T�[�r�X�v�A�R�߂́u�S�̌��v�����܂�

���[�}���V���b�N�o�߂���2009�i����21�j�N�ɁA�����ōŏ���HERMLE�i�n�[�����^�Ɓj�Ђ̂T���}�V�j���O�Z���^�������A�{�V���̎ቀ���@�i�ቀ���l�В��j�B

�ቀ��n�ꖱ�͂��܂����āA�u���ꂪ���Ђ̃^�[�j���O�|�C���g�������v�ƌJ��Ԃ��Ȃ��A���T�x�ڂƂȂ�INTERMOLD�o�W���@�ɁA�܂��V���Ȏ����𓊂��悤�Ƃ��Ă���B

�_�C�J�X�g���^����A�T�C�Y�̑傫�������o���ɂ�鎎��i����ȂǁA50�N�ȏ�ɂ킽��������H�i�؍�E�ڍ��j�ɓ����������т����ቀ���@�́A����́uINTERMOLD2017�v�ɏo�W����ړI���R�����Ă���B

�P�߂́A��N�̓������ɖ{���Ŏ��グ���u���^�����e�i���X�v�B

�Q�߂́AFARO Edge�i�t�@���[�G�b�W�j�|�[�^�u���A�[���R���������i��ڐG�����j��p�������x�X�L���j���O�T�[�r�X�i���^�C���O��̃f�W�^�C�W���O�`��f�[�^�j�B

�����ĐV���ɂR�߂Ƃ��āA�u���^�̒�ʂɃ����O�А��N�����v�V�X�e���p�̃{���g�������������Ăق����v��PR����B

�ꌩ�A�u�ǂ��������ƁH�v�ƍl���Ă��܂��̂����A�u���^��[�N�ނ̐ݒu�ʂɂS�̌���lj����邱�Ƃɂ��i��莞�Ԃ̑啝�Z�k�v�Ƃł��\���ł��邾�낤���B���ł́A���̎����H��̓W����\�肵�Ă���B

�n�[�����А��T��MC�̔̔��E�Z�p�T�|�[�g�E�A�t�^�[�T�[�r�X����|���鈤�m�Y�Ɓi�{�Ё������s�i��擌���A��㔎�M�В��j�́ALANG�i�����O�^�Ɓj�Ђ̐��i���A�T�����H�ɂ�����œK�ȃN�����s���O�V�X�e���Ƃ��Đ����i�̔��E��āj���Ă���A�ቀ���@�ł��T��MC�wC40U�x�ƂƂ��ɁA���Z�b�g�I�Ƀ����O�А��i�������B

�T���@�ɕK�{�̃����O�N�����s���O�V�X�e��

�킸���Rmm�̒͂ݑ�ŋ��ق̔c���͂������A�X�s���h���w�b�h�Ƃ̊������Ȃ��ڋߐ��ɗD��铙�X���ӂꂱ�݂Ƃ��郉���O�Ђ̃N�����s���O�V�X�e���ɑ��āA�ቀ�ꖱ�͏����I�ȃ����b�g�Ƃ��āA�u�����O���i���@�B�ɓ��ڂ��Ă��邾���ŁA���^���ڂ����ۂɕ��s�����Ȃ��Ă悢�B�u�����̂܂܉��H�ł���v�Ǝ����͂��Ă������̂́A�u�����A����ɂ����Ă��C�t���Ȃ������w�ǂ����́x���A�悤�₭�����邱�Ƃ��ł����v�|���A���̂悤�Ɍ��B

�u���Ђł́A�N��1400�`1700�p�[�c�́A�ގ��͂��Ă��Ă��S�ĈقȂ���̂������Ă���A�������̂͂Ȃ��B�����l����AC40U�̉��H�X�g���[�N�iX�F850mm × Y�F700mm × Z�F500mm�j���Ń��[�N�`���܂��܂ɕω����Ă��A�����O���i�őΉ��ł���V�X�e����I�肵�����ƂɁA�ŋ߁A�C�������i�j�v�B

���́u�ŋ߂̋C�t���v�Ɏ��邫�������́A�u�Ƃ��鉢�B�ł̓W����Ŕ��\����Ă����A���ɑ�^�̃N�����v�v���[�g����N�t��ɁA���{�ŏ��߂ē����������Ɓv�������ƐU��Ԃ�B

���^�͂��ׂāu�l�p�`�v����͂��܂�

�n�[�����@�݂̂Ȃ炸�A�T���@���[�U�[�Ń����O���i���g���Ă��郆�[�U�[�͑����Ƃ����B

�uCAD���f���ǂ���̂��̂��A�@�B��ʼn��H�ł���v�Ǝቀ���@�ł��P�i�w���������A�\�Z����ł͂R��MC�p�ɂ����������ӌ�������ȂǁA�n�[�����@�̎g����ɂ́A�����O���i���v���Xα�ōw������P�[�X�������B

�u�w�ۂ��x���Ƒ��А��i�Ƃ́A���������`�Ⴄ�B���^�Ƃ͂��ׂāw�l�p�`�x����͂��܂���́B�����O�͑S�Ďl�p���v���[�g�̐ςݏd�˂ŁA�e�[�u���̒�Ղɂ��̂܂ܕ~���悤�ȋ��^�ɉ������v���[�g�`����{�B�ڂɌ����ă����i�b�v���L�x�ł���A������ł����܂ň����Ă��郁�[�J�[�͂Ȃ��Ǝv���B��ƃ��[�J�[�Ȃ�ł͂̑I�����������A���ꂵ������v�ƕ]����Ƃ���A�ቀ���@�ł͌��݁A��20���i�����낦��B

���̂悤�ɁA���N�O�Ɏn�܂郉���O�ЃN�����s���O�V�X�e���̓������A���ʓI�ɂ͎n�c�H �����H �ƂȂ�A�_�C�J�X�g���^�Ȃǂ֏������H���s�������ŁA�����O�ЃN�����v�V�X�e���ւ̑Ή����ł��A�������A���[�N���ւ̃_���[�W�͂Ȃ������A�R�X�g�_�E���Ȃǃ����b�g���ł���Ƃ������V���Ȏ��g�݂ɗՂށB

���Ђŋ��^�v���A�^�𒒑��Ǝ҂ɂ����߂Ă����肷��ꍇ�́A�u��ʂɌ����S�݂��邾���ŋ��^���H���y�ɂȂ�v�Ƃ������Ƃ����A���ۂ͂ǂ�����|���Ă͂��Ȃ��B

�u����������Ă���A�Ƃ����j�[�Y������B�����n�A�_�C�J�X�g�n�A�S�Ă̋��^�ɂ͕K����ʂɁA���\�A���������Ă���B�ǂ݂̂��A�Œ肷�邽�߂̌��������Ă���̂Ȃ�A�v���X�S�����̌������������Ă��炦��i�����O���[�U�[�ɂ����Ắj���S�Ɂw���[�����x���ł���v�B

���Ђ����C���Ƃ���_�C�J�X�g���^�̃����e�i���X�ɂ����āA�u�ǂ��ł������̂�������Ȃ����^�ł��A��ʂ����ă����O�p�̌��������Ă���A�ǂ̋@�B�ł��I���ɍڂ��邱�Ƃ��ł��A�y���ȂƎv���v�Ƒ�����B

�ቀ�ꖱ�̓��[�}���V���b�N�ȍ~�A�O�֏o��@������Ȃ�A���^�A����A�H��A�@�B�Ɋւ����܂��܂ȋǖʂɐڂ��Ă��邪�A�u���^�̏㕔������ɂ܂��i���͑������A�����������w���i��ʁj�̕����x�ɂ��Ăo�q�����Ă���̂͌������Ƃ��Ȃ��v�Ƙb���B

�u�I�O��v�ł͂Ȃ��u�v���I�v�Ȏ��݂Ɉӗ~

�n�[�����T���@�������O�N�����s���O�V�X�e���ɍŏ��ɂӂꂽ�A���[�}���V���b�N����̎����A�ڋq�̑�胁�[�J�[����́A�u�����Ɩ��ʂȂ��������H���@�͂Ȃ����H �������H�ł��R�X�g�팸�ɂȂ鐻�i�`��̍H�v�́H �Ȃǒ�Ă����߂��Ă������A���̍��͂T���@�����ւ̒[�����ł�����A�V�X�e�����̂��n�m���Ă��Ȃ������̂ŁA�����͂܂��A����グ�Č����Ȃ������E�E�E�v�Əq������B

�u�ǂ�������Ă��Ȃ��Ƃ������Ƃ́A�I�O��Ȃ̂�������Ȃ����v�ƑO�u�������A�u��q�̂Ƃ���A�N�ԂɎ�|����1400�`1700�̃p�[�c�S�Ă̗��ɂ��̌��������Ă���A���H�͊v���I�ɑ����Ȃ�v�ƁA����u�ƊE���v�̎��݂Ɉӗ~���̂�������B

�ቀ��n�ꖱ��HERMLE�wC40U�x�̑O�Łu���^�̒�ʂɃ����O�А��N�����v�V�X�e���p�̃{���g�������������Ăق����v�ƃA�s�[��

�H����B50�N���̐E�l�̒m�b�ƁA�T�����H�@�����Ɉ����Z�p�͂���

�n�[�����Ѓ}�V�j���O�Z���^�b�V���[�Y���g�p�����X�p�C�����x�x���M���̉��H

���m�Y�Ɗ�����Ё@���R�@���F

�ʏ�A�x�x���M���͐�p�̃J�b�^���g������Ղʼn��H����Ă���B�ėp�̃}�V�j���O�Z���^�ł����H�\�����A���H���Ԃ���p�@�ɔ�ג����Ȃ邽�ߎ��т͏��Ȃ��B�������Ȃ���A�������b�g����Ȃǂ̓���Ȑ��i�������͑�^�̃M���ɑ��āA�}�V�j���O�Z���^�ł̌������ɂ���Ă͏\���̎Z�̎���\��������B

�{�e�ł̓n�[�����Ђb�V���[�Y���g�p���AΦ250mm�̃X�p�C�����x�x���M�����A���H��������Љ�Ȃ���}�V�j���O�Z���^�ł̃X�p�C�����x�x���M�����H�ɂ��Č��A�Љ��B

�n�[�����b�V���[�Y

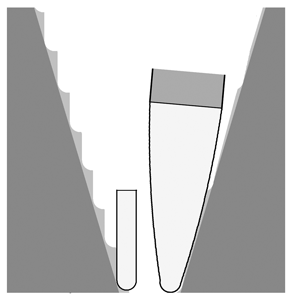

�n�[�����b�V���[�Y�́A��̌^�t���[�����̗p���������x�T���}�V�j���O�Z���^�Ƃ��āA2004�N��JIMTOF���{���\����10�N�ȏ�o�߂��A�����ō����x�̓����T�����H���s����@�B�Ƃ��ċ��^�A�p�[�c���H�̋Ǝ�Œ�]�Ă��Ă���B�b�V���[�Y�͓��Ђ̎�̓V���[�Y�ł���A���^�@��C12�����^�@��C60�܂ł̃��C���i�b�v�����i�}�P�A�\�P�j�B

�}�P�@C42U �O���@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�\�P�@�b�V���[�Y�d�l�����@�@�@�@�@�@�@�@�@�@�@�@

�@�B�\���́A�T���@�Ƃ��Ă͍œK�̌`���̈�̌^�̃K���g���[�t���[���œ��ꂳ��Ă���B���̃t���[���̓����Ƃ��āA��̌^�̃t���[���ƂȂ��Ă��邽�ߍ����������A�I�[�o�[�n���O���Ȃ����߁A�S�X�g���[�N�ō����x���ێ��ł���A�Œ肳�ꂽ�t���[���ɒ��t�����ꂽ���iA���j�́A���łŒ������ɑ��ẴW�I���g���̕ω����Ȃ��Ȃǂ̓_����������B�܂��A���^�@��C42��菬�^�̋@��͐l�����g�����t���[���Ƃ��h�U���̗ǂ����łȌ`���ƂȂ��Ă���B�����ł́A���Ђ����㗝�X�Ƃ��Ĕ̔�����уA�t�^�[�T�[�r�X���s���Ă���B

���H���f���A�p�X�ɂ���

�X�p�C�����x�x���M���̃��f���́A�p����DONTYNE �Ђ���Φ250�̎���23���̃X�p�C�����x�x���M�����g�p�����B���H�p�X�͕č�Concepts NREC�Ђ�MAXPAC���g�p���A���ׂẲ��H�ɑ��ăe�[�p�G���h�~�����g�p���������T�����H�ōs�����BMAXPAC�͗��ʌ`��̃p�X�쐬�ɓ�������CAM�����A�M�����H�ɂ����p�ł���B����g�p�����o�����G���h�~���ɂ��d�グ���H�ɂ��Ή����Ă���B

�e�[�p�G���h�~���ɂ���

�e�[�p�G���h�~���͓����T���}�V�j���O�Z���^���g�p���ĉ��H���邱�Ƃɂ��A�����̗��_���ł���B�e�[�p�G���h�~���̍r���H�ł̋��݂͍����ł���B���H�ʂ̑������{�͑��������������A�������������[�ł͉��H�ʂ����Ȃ������̂Ȃ����H�ƂȂ�B����g�p�����G���[�Q�E�t�����P���Ђ̍r���H�p�e�[�p�G���h�~���́A�n����t�܂ły�؍��݂�傫���ł���B�r���H��̑��ʂ�ǂ�����ł����H���ł́A�i�s�������ĉ������̌X����ύX���邱�Ƃɂ�胂�f���`��ɍ��킹���ʂ��ł���B����ɐ�[�������a�Ȃ̂ŃR�[�i�q�����������邱�Ƃ��ł���i�}�Q�j�B

��ɋL�����ʂ�e�[�p�G���h�~���́A�����T���}�V�j���O�Z���^�̎g�p�ɂ��̂݊��p�ł��邪�A�X�������ԈႤ�ƍH��j���̌����ɂȂ蓾��B�Ⴆ�A�H������������ɌX���邱�Ƃ͐�ɔ����Ȃ���Ȃ�Ȃ��B�H������������Ƃ́A�i�s�����ɑ��Č�X�p���i�}�R���j�ʼn��H���邱�ƂŎ����O�̐�[�ʼn��H���邾���łȂ��A���H���͂̓������Ȃ��Ȃ�A����������Ƃтт�o���A�ŏI�I�ɂ͐�[�����j������B���H�͕K�����������i�}�R�E�j�ł���̂��S���ł���B��ʓI�ɁACAM�ł́A���̌X�������ŊǗ��ł��Ȃ��̂ŁA�K���w�肷��K�v������B

�}�Q�@�X���̕ύX�Ō`��ɍ��킹�����@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�}�R�@�i�s�����ɑ���p���@�@�@�@�@�@�@�@�@�@

�o�����H��

�d�グ�H���ł́A���H���ԒZ�k�̂��߂Ƀo�����H����g�p�����B�o�����H��Ƃ͑��n�ɂq�������H��ŁA�����s�b�`�ł��J�X�v������}���邱�Ƃ��ł���i�}�S�j�B����͐�[R1�ő��n��R95�̂����G���[�Q�E�t�����P���Ђ̃G���h�~�����g�p�����B�J�X�v�����T�~�N�����Ŕ�r�����ꍇ�A�P���v�Z��R1�̃G���h�~���ő���s�b�`0.2mm�ɑ���R95�̃G���h�~����1.9mm��9�{�ȏ�ɂȂ���H���Ԃ��i�i�Z���ł���B�@

���̂悤�ɑ啝�ɉ��H���Ԃ�Z�k�ł���\�����������o�����H��ł͂��邪�A�Ή�����CAM�Ɠ����T���}�V�j���O�Z���^�͕K�{�����ƂȂ�B�n�[�����b�V���[�Y�͍����Ŋ��炩�ȓ����T�����\�ŁA���̂悤�ȉ��H�ɍœK�Ƃ�����B

�}�S�@�c���̈Ⴂ

���H����

�P�a������r���H�Q��30�b�A�d�グ�Q��30�b�A�n��P���łU�����A����͑S23�n���Q���Ԕ��ʼn��H�ł��邱�ƂɂȂ�A��p�@�ł̉��H���Ԃɋ߂Â����H�ʂ��ǍD�ł������B�i�}�T�A�}�U�j

�}�T�@���H���ʂP�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�}�U�@���H���ʂQ�@�@�@�@

���@�@�@�@�@��

�{���H�ŋL�����M�����H�́A��含�������n������̏C���ȂǕ��G�ȍH��������A�V�K���ƂƂ��Ă͓�Փx�������B�������Ȃ���A�����T���}�V�j���O�Z���^�ƃe�[�p�G���h�~���̑g�ݍ��킹�̉��p�̕��͍L���A�����̎���ɑ��Ċ��p�ł���B�@�@�@

�{���H�́A�n�[�������[�U�[�̎ቀ���@�i���j�i�j�̋��͂������������H�����B���Ђ́A���[�U�[�ƂƂ��ɓ����T���̉��H�Z�p�𒆐S�Ɏ��Ӌ@��Ȃǂ̏Љ�ɍ���Ƃ����g��ł����B

�u�@�B�Z�p�v2015�N12�����@�f��