パーマ社 大型マシニングセンタ

パーマ社の大型工作機器とその活用

はじめに

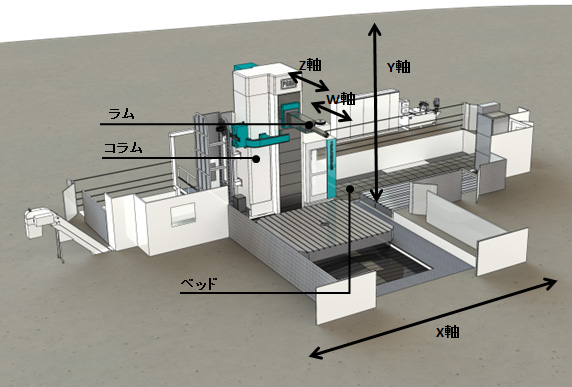

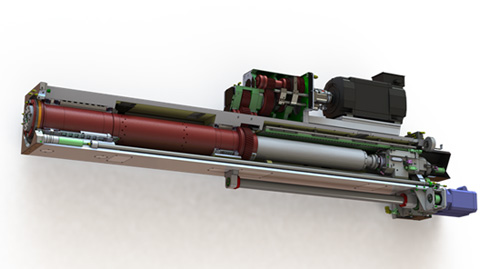

図1 スピードラム 装置全景

パーマ社は、イタリア北部ロベレートに本社を置く大型工作機械メーカーである。1926年の創業以来、80年以上に渡り主に大型から超大型の横中ぐり盤、門型マシニングセンタ、横型マシニングセンタを製造しており、超大型工作機械においては30%の世界シェアを持つ。製造された装置の80%以上が国外へ輸出され、使用される分野は多岐に渡り、航空機、重電、造船、建設機械の分野で特に多く使用されている。近年、発展途上国を中心としたインフラ整備に伴い、これらの分野では今後益々の需要拡大が見込まれており、大型加工機の需要も増している。また、部品形状も複雑化且つ高精度化が進んでおり、大型部品をいかに高効率、高精度に製造するかということが重要となってきている。本稿ではパーマ社の主力製品である横中ぐり盤「スピードラム」とその特長について紹介する(図1)。

超大型部品加工に最適な装置設計

各軸の最大移動量は、X軸:6000mm、Y軸:8000mm、Z軸:1900mm、W軸:1600mm、(Z軸+W軸:3500mm)と非常に大きく、超大型部品の製造に広く対応が可能である。特筆すべきは、Z軸とW軸の移動範囲の広さである。横中ぐり盤では、Z軸とW軸の突き出し量が大きくなれば加工範囲は大きく広がるが、装置構成上ラムの自重と先端に取付けられるヘッドアタッチメントの重量により、ラムと機械本体にたわみが生じる。これを独自の精度補正技術により克服し、より長い突き出し量にも関わらず高精度加工を実現している。主構造体であるコラム、ベッド、ラムは熱影響と動的安定性に優れた鋳物とすることで堅牢な作りとなっていることに加え、各軸の全ての摺動面には油静圧を採用することで高剛性と高速送りを実現している。また、高性能スピンドルを採用することで高効率な超大型部品加工において必要とされる、重切削と高速送りの両方を兼ね備えた装置設計となっている(図2)。

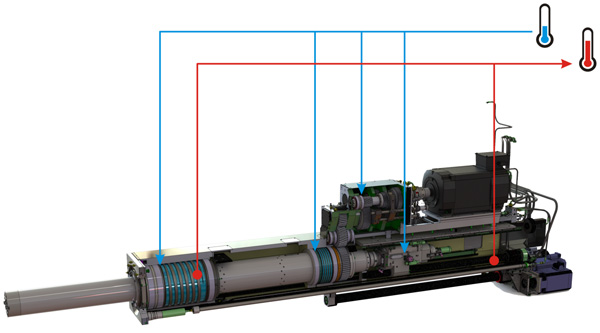

図2 スピードラム 主軸構成

油静圧技術

図3 ブロンズ製「油静圧パッド」

図4 きさげ作業

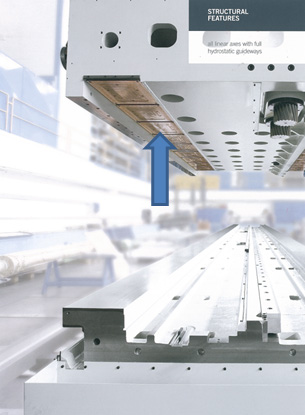

スピードラムの全ての機種において、X,Y,Z軸の摺動面には油静圧が採用されている。各軸の摺動面には加圧された潤滑油が20μ厚に供給されており、摺動面において一切の金属接触がないため摩擦が発生しない。このため、動作は非常に円滑で、スティックスリップ現象を抑えることで高い位置精度を確保することが可能となっている。パーマ社では、この油静圧を摺動面にあたる全ての面に用いることで最大30m/minの高速送りと長期間に渡る精度の維持が可能となっている。パーマ社の横中ぐり盤において、油静圧技術は、超大型部品を高効率且つ高精度に製造するために非常に重要な技術となっている。摺動面には、熱影響を受け難いブロンズ製の「油静圧パッド」(図3)が取付けられており、高精度な送りを実現するためには、この隙間に供給される潤滑油の厚みを常に均一にすることが求められる。そのため、全ての静圧パッドの表面は、熟練された職人によるきさげ加工が施されている(図4)。また、この油静圧の潤滑油の温度調節には、単独の冷却装置が設けられており、温度差による変形等の熱影響を受けないよう、コラムおよび潤滑油冷却ユニットに設置された温度プローブにより、油温は常に室温と同温度となるよう管理されている。パーマ社では、これまで油静圧を搭載した装置を世界中に数多く納入しており、この油静圧技術は、すでに信頼性の高い確立された技術となっている。また、これまでスティックスリップ現象の発生により主軸の回転摺動面には油静圧技術の適応が難しかったが、パーマ社では独自の研究によりこれを克服し、HSS (Hydrostatic Sliding Spindle)《特許》を開発。主軸の回転摺動面に油静圧軸受けの適応が可能となっている。これにより一切の金属接触がないため、主軸摺動面はダメージを受ない上にスティックスリップ現象の発生を抑えるため、W軸の高い位置精度を確保している。

高性能スピンドル

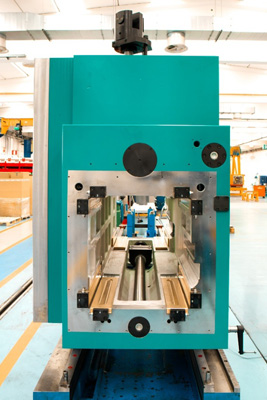

図5 主軸およびラム

連続運転出力(S1-100%):最大145kW、最大スピンドルトルク:25,685Nm、と重切削に最適な高出力スピンドルモータを搭載。2〜3段のギアを備えたトランスミッションを搭載し、広範囲なトルクと回転速度に対応しており、機種にもよるが最大回転速度は4,000rpmとなっている。ラムは、鋳物の堅牢なヘッドストック内に設置されているが、この摺動面は4面全面を油静圧されており高剛性と高速送りを実現している(図5)。一般的に横中ぐり盤のスピンドルモーターは、主軸と同軸上の最後部に設置されることが多いが、この構成では低回転高トルク時に主軸にねじれ変形が発生する恐れがある。これに対し、パーマ社はスピンドルモータをラム上部に設置し、同じくラム上部に設置されたギアボックスを介して主軸を回転させる方式を採用している。これにより、高トルク時の主軸のねじれ防止とともにギアボックスからの発熱によるラムへの熱影響を最小限に抑えることができる。W軸の位置検出には、環境に影響されにくい磁気スケールを採用することで信頼性を確保している。特に高精度が要求される主軸、ラム、ヘッドアタッチメントは、パーマ社内で自社生産され厳しい品質試験を受け出荷される。これらの部品が製造される加工工場では、全面が恒温室化され徹底した温度管理下の中で加工および試験が実施されることで高い品質が維持されている(図6、図7)。

図6 ラムとの摺動面全面に油静圧が

施されたヘッドストック

図7 ラム内部構造

自動温度補正システム(Automatic Thermal Compensation)《特許》

主軸およびラム内部には、熱影響を受けない特殊素材のレファレンスが設置されており、センサにより、主軸およびラムそれぞれの部位に発生する熱影響による伸縮量をリアルタイムに測定している。この測定情報をもとにNC制御により主軸、ギアボックスを循環する潤滑油の油温をリアルタイムに調整して温度補正を行っている。潤滑油の油温は、コラムおよび潤滑油冷却ユニットに設置された温度プローブにより、常に室温と同温度となるよう管理されている。このシステムにより、主軸およびラムは常に一定の温度に保たれる。また、スピンドルモータ自身も水冷されているため、コンポーネント全体の熱影響による変形が極めて少なく、高精度な加工に寄与している。また、本システムは、パーマ社の特許となっている。(図8)

図8 自動温度補正システム

油圧式装置補正システム(Hydraulic Machine Compensation)

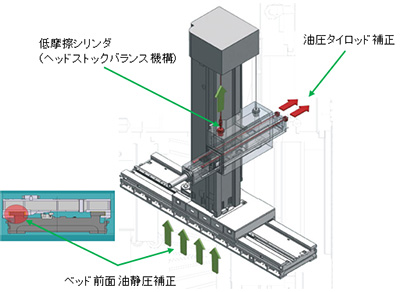

図9 補正機構

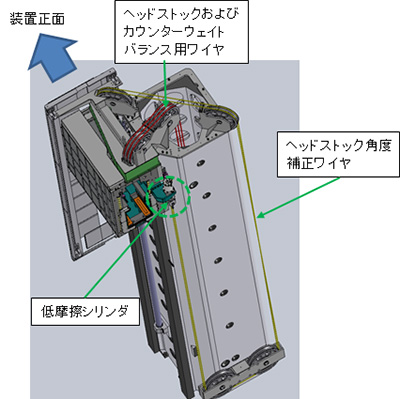

図10 ヘッドストック角度補正ワイヤおよび

カウンターウェイトバランス用ワイヤ

冒頭に述べたように、横中ぐり盤では、装置構成上Z軸とW軸の突き出し量が大きくなれば、ベッドが沈み込むとともにコラムは前傾し、ラムを支持するヘッドストックも前傾する。また、ラムは自重とアタッチメントの重量により下方向にたわみが生じる。超大型部品を効率よく且つ高精度に加工するためには、これをいかに補正するかということが非常に重要となる。パーマ社では、ベッド前面の角度、ヘッドストックの角度、ラムのたわみを補正することによって超大型加工機でありながら高い加工精度を確保している。前傾したコラムの角度補正には、X軸用に設置されたベッド前面の油静圧パッドを利用し、この油静圧の圧力を調整することで補正を行う(図9)。前傾したヘッドストックの角度補正には、ワイヤと低摩擦シリンダが利用される。ヘッドストック前面には低摩擦シリンダを介してワイヤが取り付けられている。このワイヤは、コラム上端、背面、下端を伝い張り巡らされ、端部は同様に低摩擦シリンダを介してヘッドストック背面につながっている。これらの低摩擦シリンダを調整することで角度補正を行う。また、このワイヤとは別にヘッドストックとカウンターウェイトをつなぐバランス用のワイヤにより、ラムの重心変化を打ち消す。これら2種類の独立したワイヤにより、コラムに対して曲げモーメントが発生しないよう工夫がされている。また、下方向に生じたラムのたわみ補正には、ラム内部に設置された油圧タイロッドが利用される。この油圧タイロッドを調整することでラムに発生するたわみを補正する。

まとめ

これまで述べてきたように、パーマ社製横中繰り盤は、「油静圧技術」と、独自の「自動温度補正システム」ならびに「油圧式装置補正システム」、「高性能スピンドル」により、大型加工機でありながら高精度と高効率を併せ持った機械となっている。これらの一線を画した高い技術力は、これまで一貫して大型および超大型加工機を主として製造してきたパーマ社が長年に渡り蓄積したノウハウに基づいており、大型加工機メーカーとして、大型でありながら高効率化を常に追求する姿勢の賜物と言える。パーマ社は、汎用機の他専用機の製造にも対応している。超大型加工機の場合、専用機の割合が高く特殊ヘッドアタッチメントの開発や、ロータリーテーブル、特殊治具等、周辺機器の製造にも柔軟に対応可能である。今後益々の需要拡大が見込まれる大型加工機に対して、パーマ社の優れた技術が読者諸兄の一助となる事を願う。