LPWテクノロジー AM専用高品位パウダー Carpenter Additive

LPWテクノロジー社について

※LPWテクノロジー社(英国)は昨年米国のカーペンターテクノロジー社と統合致しました。

Carpenter Additive カーペンターアディティブは、米国のカーペンターテクノロジー社が発足させたAM用材料取扱に特化したビジネスユニットです。

詳しくはLPWテクノロジージャパンHPをご覧ください。

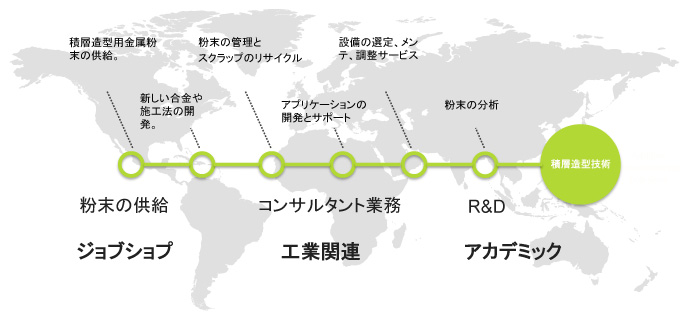

LPWテクノロジー社は、英国チェーシャー州に本社を置き、アディティブ・マニュファクチュアリング(3D金属積層造形)専用の高品質金属パウダーを、欧州を中心に米国、アジアなど全世界に供給しています。

欧州で、アディティブ・マニュファクチュアリング技術開発の黎明期に研究開発を開始。専用金属パウダー開発ではパイオニアです。取り扱う標準製品は多岐にわたり、特注品にも対応します。

SLM(セレクティブ・レーザ・メルティング)、EBM(エレクトロン・ビーム・メルティング)、LMD(レーザ・メタル・デポジション)用途の金属パウダーを標準品およびユーザの仕様に合わせたパウダーのアトマイズも行っています。航空宇宙、自動車、医療、エネルギーなどに特に注力し、ニーズに応えるために、航空宇宙、医療分野の品質管理認証をいち早く取得。また、金属パウダーのライフサイクルマネジメント体制を整え、ユーザ支援を強化しています。

英国ドレスバリー州にある新R&Dセンターは、市場のニーズに応える金属パウダーの開発と将来ユーザから要望されるパウダー・リユースの品質管理の研究拠点です。

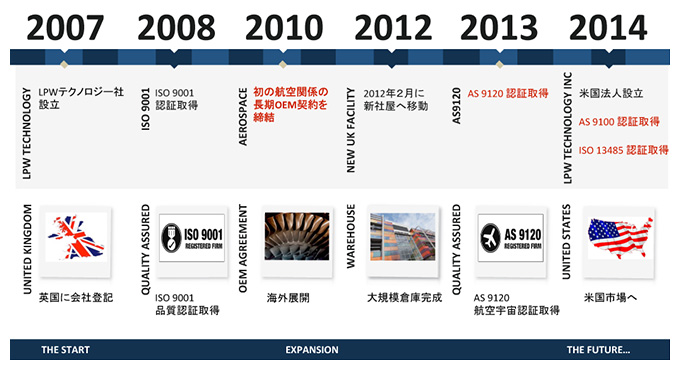

会社沿革

製品とサービス

- ① Professional & Confidential

- 全ての事業は厳しい機密保持契約のもと遂行します。

- ② Personal & Technical

- LPWテクノロジー社はお客様の立場で考えます。

- ③ Socially Responsible

- 毎年利益の5%をチャリティーに寄付しています。

- ④ 金属パウダー

- LPWテクノロジー社はレーザ肉盛、パウダーベッド及び金属積層造型用のパウダーを開発しております。

- ⑤ 素早い製造サービス

- LPWテクノロジー社は金属積層造型の施工に関してあらゆるサービスを提供致します。

金属積層造形用パウダーで重要なこと

- ① コスト

- LPWテクノロジー社は、あらゆる合金を手頃な価格で開発してきました。

- ② 安定性

- 私たちは、SLM(セレクトレーザー)、EBM(電子ビーム)およびLMD(レーザーメタルデポジション)に最適化された金属パウダーの開発・供給市場のリーダーです。

- ③ 品質

- 品質は、ISO9001およびAS9120を厳密に順守することが保証されています。