- ���m�Y�Ɓ@TOP

- ���m�Y�Ƃ̃\�����[�V����

- �����ϑw���`�̃\�����[�V����

- �����ϑw�Z�p�̍ŐV�����@���[�U�E�d�q�r�[���E�A�[�N�n�ڂɂ�鑢�`�Z�p

�����ϑw���`�ɂ����邠���邲�v�]�ɂ������������܂�

�����ϑw�Z�p�̍ŐV�����@���[�U�E�d�q�r�[���E�A�[�N�n�ڂɂ�鑢�`�Z�p

���m�Y�Ɓ@�؎��@���W

�c�Ɩ{���@���i�������@���[�U���Ɛ��i�����ہ@�卸

�P�D�͂��߂�

2013�N�̕č��I�o�}�哝�̂̈�ʋ��������ɒ[����Additive Manufacturing�i�ϑw���^�Z�p�j�̈�ʎY�Ƃ̂ւ̐Z���́A�킸���R�N�ő傫���ω��𐋂����B���ɋ��������𗘗p�����ϑw���^�Z�p�ɂ����ẮAGE�Ђ�AM�Z�p�ɂĐ��삳�ꂽ���i���q��@���i�ɓK�p����Ɣ��\�������炱���A�����ϑw�Z�p�Ɋւ���}�[�P�b�g���傫�����������Ƃ����Ă��ߌ��ł͂Ȃ��B����GE�Ђ̌������\�Ƃ���2016�N�X����GE Aviation�Ђɂ��X�E�F�[�f����Arcam�Ђ���уh�C�cSLM Solutions�Ђ̔����v�悪���\���ꐢ�E���ɏՌ���^�����̂ł͂Ȃ����낤���B2016�N�X�����݁AArcam�Ђ͐��E�ŗB��̓d�q�r�[����M���Ƃ���p�E�_�[�x�b�h�����̐ϑw���^���u�̐������[�J�ł���B���̑��u��p���ă`�^���A���~�i�C�h�̍q��@�p�^�[�r���u���[�h�̑��`�ɐ��������C�^���A��Avio Aero�Ђ̍q�ƕ��傪2012�N��GE�Ђɔ������ꂽ�̂͋L���ɐV�����BSLM Solutions�Ђ̓��[�U��M���Ƃ���p�E�_�[�x�b�h�����̐ϑw���^���u�̒��ŁA�B��P�̑��`�G���A�ɑ��ő�S��̃��[�U�ɂ�铯���{�H���\�Ƃ��A���Y���������Ƃ����AM�Z�p�ɂ����čő�̐��Y�����������u����Ђł���B�����̉�Ђ�GE���{���ɓ��邱�Ƃł��̋Z�p�J�����啝�ɉ�������邱�Ƃ��\�z�����B

����ɔނ�̃��[�h�}�b�v�̒��ł͂����ȊO�ɂ�������w�����G�l���M�[�͐ό^�ƌĂ��LMD�iLaser Metal Deposition�j������C�����g�p�������`�����ɂ����y���Ă���A������AM�ɕ��ނ����Z�p���t���Ɋ��p���ׂ��Z�p�J�����������Ă䂭�p�����f����B�������������œ��{�ɂ����錻����l���Ă݂�B

�����͂�����p�E�_�[�x�b�h�t���[�W�����ƌĂ��@SLM�iSelective Laser Melting�j�����A����чAEBM�iElectron Beam Melting�j�������r���𗁂сA�l�X�ȎY�Ƃɂ�����Z�p�v�V�����҂��ꂽ�B�������Ȃ��瑕�u�����z�ł���A����ł͂����ꕔ�̃}�[�P�b�g���������Y���◘�v�ɒ�������悤�ȋZ�p�ł͂Ȃ����߁A���{�����ɂ����鑕�u�̐�ΐ������Ȃ��A���̋Z�p�Ɏ��ۂɐG���@����ɏ��Ȃ��Ƃ���������B����䂦����3D�v�����^�Ƃ��̃v���Z�X�����ɑ@�ׂȂ��̂ł���A�z���ȏ�ɓ���Z�p�ł��邱�Ƃ͂��܂�m���Ă��Ȃ��悤�Ɏv����B

�Ⴆ�p�E�_�[�x�b�h�t���[�W���������̋����̐ϑw���`�ɂ����čł��d�v�Ȃ��Ƃ́A�v�ɂ���B3D�v�����^�����炱���ł���A�]���̎{�H�@�ł͐������Ȃ������t�����l�̍������i�邱�Ƃ��\�ɂȂ�̂ł���B�ł͋���3D�v�����^�����炱���ł��鐻�i�̂��߂̐v�Ƃ͂ǂ����������̂��낤���B��������X�^�[�g����K�v������̂�����ł���B�������Ȃ��炱���̋Z�p�̃��[�f�B���O�J���p�j�[�����݂��鉢�Ăł́ASLM�EEBM���������łȂ��BLMD�iLaser Metal Deposition�j�ƌĂ�郌�[�U�N���b�f�B���O�����p�����Z�p�A�C�d�q�r�[���ƃ��C���ɂ������ϑw���^�Z�pEBAM�iElectron Beam Additive Manufacturing�j��ʏ�̇D�A�[�N�n�ڂ����p���������ϑw���^�Z�pWAAM�iWire and Arc Additive Manufacturing�j�̊J�����i�ݎn�߂Ă���B�B�̋Z�p�͂��Ƃ��ƕ\�ʉ����̂��߂̋Z�p�ł��邵�A�C�E�D�ɂ������Ă͗n�ڂ��̂��̂ł���B����͊J�����i�ނ����̋Z�p�̒�������ۂɎ{�H�o�������A�ȊO�̋Z�p�ƕ����ޗ��ɂ��čŐV�̓������Љ���������ƍl����B

�Q�D���ꂼ��̋Z�p�̓���

��ɏq�ׂ��@�`�D�̋Z�p�͑S�ċ����ϑw���^�Z�p�ł͂��邪�A�傫���͂��̔M���ƍޗ��̌`��ɂ���ĕ��ނ��\�����A���҂����}�[�P�b�g�ɂ��Ă͑傫���قȂ�ƍl����B

�}�P�@�p�E�_�[�����̋���3D�v�����^�ɂ�����v���琻�i�̊����Ɏ���܂ł̃t���[

�}�P�̓p�E�_�[�x�b�h�����̋���3D�v�����^�ɂ�����v���琻�i�̊����Ɏ���܂ł̃t���[�ł���B�]���̍H���ɂ����Ă͂��ꂼ��̒i�K�ɂ����ēƗ����������܂��͒S�������݂��A��Ƃ��i�߂��Ă��邱�Ƃ���ʓI�ł͂Ȃ����낤���B�������Ȃ������3D�v�����^���g�p�����t���[�ɂ����Ă̗��z�́A�����̍�Ƃ��P�l�̐l�Ԃ��s�����ƂȂ̂ł���B���̕��������ɕ�����ɂ��������ł���A���܂�������Ȃ���Ă��Ȃ����Ƃ��ŏ��̖��_�ł���ƍl����B�M�҂��l������_�͂��������A�ʏ�͉������u������ۂɍł��d�v�ȁu�Δ�p���ʂ������ɏo����v�Ƃ����l���ł���B

�܂���ڂ̖��ł���3D�����v�����^�̍�ƃt���[�ɂ��ėv������鎖�����ȉ��ɂ܂Ƃ߂�B

- �v�F3D�v�����^�[���g�����Ƃł����B���ł��Ȃ��V���Ȑv�v�z�B

- �f�[�^�����F�v�������̂�����3D�v�����^�ő��`�\�ł��邩�����A�s�\�ł��� �Ή\�Ƃ�����@���l����B���̂Ƃ��n�ژc����M�A����ꂽ�����g�D�����l������K�v������B�܂��A���`�ɕK�v�ȃT�|�[�g�̗v�s�v�̊m�F��ŏ������s���B

- �ޗ��̏����F�ʏ�̗n�ڂ����łȂ���������̒m�����K�v�ƂȂ�B

- ���{�H�F���[�U�n�ځ{��������̒m�����K�v�ƂȂ�B

- ��H���P�F�g�p�ς݂̍ޗ������T�C�N������B

- ��H���Q�F�T�|�[�g�̏����A�M�����i���͏����E���������Ȃǁj�A�}�V�j���O�Ȃǂɂ��ŏI�d�グ�B

�Ⴆ�Ύ{�H���̔M�ό`�����łȂ���H���̔M�����ł������ɂ͐��@�͕ω�����̂ł����S�Ă̗v�f�����Ă�����Őv���s�����Ƃ����z�Ƃ������ƂɂȂ��Ă��܂��B�������������G�ȍH�����o�Ȃ���Ȃ�Ȃ��ȏ�A�Δ�p���ʂ������ɏo����Ƃ������Ƃ��Ȃ����Ƃ������邾�낤�B

�������Ȃ��炻����������E���A���L���}�[�P�b�g�ɂđ��u���g�p��������L���邱�Ƃɑ傫���v�����鑕�u���[�J�Ƃ��ăh�C�c��SLM�\�����[�V�����Y�ЁA�����ޗ����[�J�Ƃ��ăC�M���X��LPW�e�N�m���W�[�Ђ�����B

�R�DSLM�\�����[�V�����Y�Ђɂ���

SLM�\�����[�V�����Y�Ђ͓��Ж��ɂȂ����̂�2011�N�Ɣ��ɐV�������A����20�N�ȏ�O��������̐ϑw���^���u�̐�����s���Ă����V�ܒ��̘V�܂ł���B���Ƃ��Γ��Ђ����E�ŏ��߂ĊJ�������Z�p�ɂ́A�@���[�U�����Ƀt�@�C�o�[���[�U���̗p�A�`�^���E�A���~�����̑��`�B400�v�N���X���[�U�̗̍p�C�o�͂̈قȂ镡����̃��[�U�̗̍p�D���o�͂̕����̃��[�U�ɂ�铯���{�H�E�C�����C���̃��j�^�����O���u�A�Ƃ��������̂���������B����͓��Ђ����ƃx�[�X�Ƃ��������A�����̌���������̈˗��ɂ�����@�𑽂��J���E�[�i���Ă������Ƃ��w�i�ɂ���B�܂��A���̌o�������ƂɃR�}�[�V�����x�[�X�̐��i�������[�X����ɂ�����A�{�{�H�@�̎�_�ł�����{�H�����̒x�����J�o�[���邽�߂ɗl�X�ȓƎ��̋@�\���J�����Ă����BGE�Ђɂ�锃���ɂ���Č����J�������������ƁA���i���̍������u�̊��������܂�̂ł͂Ȃ����낤���B

�p�r�ɍ��킹��SLM�Ђ�3D�����ϑw���`���u�̃��C���i�b�v���}�Q�Ɏ����B

�}�Q�@SLM�V���[�Y�@�戵���i�d�l�ꗗ

�S�DSLM�Б��u�̓���

�����J���p�r�ł̐��ԑ��u�𑽂����삵�Ă������Ђɂ́A���[�U�̗v�������ɊJ�����ꂽ�A�����I���`�����͂ł͂Ȃ��A�����I�ȗʎY������ɓ��ꂽ����@�\��������������Ă���B�����J���p�Ɍ���SLM125�A�����J�����玎��Ɍ���SLM280�A�����ď����I�ȗʎY������ɓ��ꂽSLM500�����C���i�b�v�Ƃ��Ă�����Ă���A�e�@��ɓ����I�ȋ@�\��L���Ă���B���̋@�\���ȉ��ɐ�������B

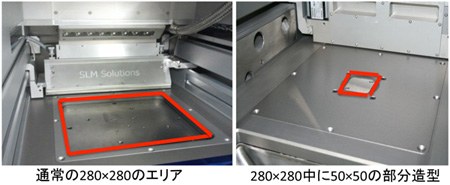

�S�D�P�@�������^�I�v�V�����i�}�R�j

SLM125�����SLM280�ɓ��ډ\�ȋ@�\�ŁASLM125�ł�125mm×125mm×125mm�ASLM280�ł�280mm×280mm×350mm�Ƃ������^�G���A�ɑ��A 50mm×50mm×75mm�܂���100mm×100mm×160mm�ƌ������A�����I�ȃG���A�݂̂ł̑��^���\�ɂȂ镨�ł���B�P����Fe���x�[�X�Ƃ������ʂŔ�r�����ꍇ�A�Ⴆ��280mm×280mm�̃G���A��Fe�n�ޗ��̂��̂ō���10mm�̕��^���悤�Ƃ����ꍇ�A���悻6.2kg�̍ޗ����K�v�ƂȂ邪�A50mm×50mm�̃G���A�ł�������200g���x�ōςނ̂ł���B�ʏ�̎{�H�T�C�Y����̌������Ԃ�30�����x�Ɣ��ɒZ���Ԃł���B�ܘ_���ۂ͌v�Z�ʂ�ɂ����Ȃ����Ƃ�����ł��낤���A�����ȁA�������͓���ȍޗ��Ŏ������K�v�ȏꍇ�ɗ͂�����B

�}�R�@�������^�I�v�V����

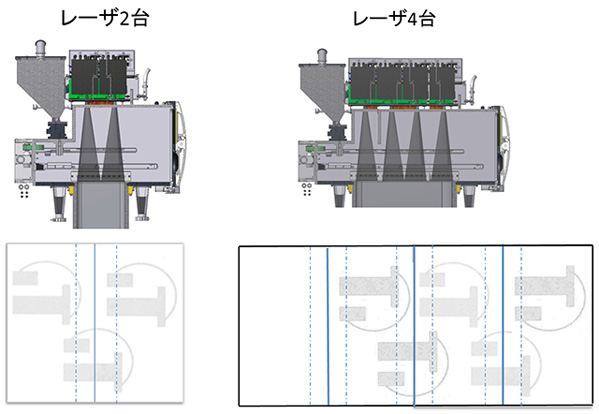

�S�D�Q�@������̃��[�U�ɂ��{�H�i�}�S�j

���^�@��SLM280�̓��ڃ��[�U�͒ʏ�400W���P��ł��邪�A400W�{1000W�̑g�ݍ��킹�ɂ�茋�����ʂ̃R���g���[����O���ɂ����������I�Ȏ{�H��A400W×�Q��A700W×�Q��ɂ�鍂�����^���\�ƂȂ��Ă���B�����SLM500�ł́A�ʏ��400W×�Q��ɑ�400W×�S��܂���700W×�Q��̃I�v�V�����������Ă���B�ޗ����̂��̂̓�����l�X�ȗv�����W���Ă���̂ŁA���[�U�𑝂₹�ΒP���ɑ��^���x���{�ɂȂ��ł͂Ȃ������̃v���O�������܂߁A�������I�Ȏ{�H���s�����߂̋@�\���]������A���Ɏ��ۂ̐������C���Ŏg�p�������B

�}�S�@������̃��[�U�ɂ��{�H

�S�D�R�@�e������ޗ��ɓK�����L�x�ȃ��V�s�ƃI�[�v���\�[�X�ȑ��u

����SLM�Ђ��ۗL���Ă���J���ς݂̃��V�s�i�p�����[�^�j�A�S�n�ESUS�E�j�b�P���n�����E�`�^������у`�^���n�����E�A���~�n�����̍��v12��ޒ��x�̃p�����[�^�������Œ����B����͊J���ړI���ŐV���ȍޗ��ɂĎ�����s���ꍇ�ɂ́A�e���[�U�����R�ɒ����ł���`�ɂȂ��Ă���A����ɓƎ��ޗ��ɂ�鑢�^���V�s�J����⏕����\�t�g�E�F�A����������Ă���̂ŁA���̔ėp���͔��ɍ������ɂȂ��Ă���B

�܂��A���Ăł͌��ɂ̓��V�s�����݂��Ȃ��ޗ��ł����Ă����[�U���Ǝ��Ƀ��V�s�J�����s���A���Ђɂ͂܂˂��o���Ȃ��Ǝ��̂��̂Â�������ɐ���ł���B

�S�D�S�@�o�����p�E�_�[���R�[�^�[

������~������̓��R�[�^�[�̕Б��ړ��i�����̕K�v�Ȃ��j�ōs�����Ƃ��ł��A���[�U�̕����䓯���{�H�ɂ��A30�`40���̎{�H���ԍ팸���\�ƂȂ�B

�S�D�T�@�C�����C���̃��j�^�����O�V�X�e��

�C�����C���̃��j�^�����O�V�X�e���𓋍ڂ��A�{�H�ʂw�ώ@�\�B�c�ݓ��̔����ɂ�郊�R�[�^�[�̏Փˉ���͂������A�Ⴆ�Ε������삵�Ă���ꍇ�ɂ��̂�����ɕs�ǂ��������Ă����̕��������{�H�𒆎~���A���̕����̂ݎ{�H���p������ƌ��������Ƃ��\�B

�S�D�U�@�p�E�_�[�̍ė��p

���Ɍ������ԂŎg�p����鎖�������������߁A�ޗ����������Ȃ���������s���ꍇ�͔��ɊȒP�ȃp�E�_�[�̂ӂ邢���u�������Ă���B���Ƃ��{�s���ł����Ă����S�ɃN���[�Y�h�̏�Ԃ�20�����x�Ŏg�p�ς݃p�E�_�[�̑I�ʁE�ė��p���\�ƂȂ��Ă���B�܂��A�ʎY�ړI�̍ۂ͊��S�ɃN���[�Y���[�v�ɂ�镲���̍ŗ��p���\�ƂȂ��Ă���A�������ʂɑΉ��\�ł���B

�T�DLPW�Ђɂ���

�Ⴆ��SLM�̋Z�p��25mm×25mm×25mm�̗����̂���낤�Ƃ����ꍇ�A�����悻�ł͂��邪���̗n�ڒ���8000���ɂ��y�ԂƂ����B�������P�w�̌����͂����悻50μm���x�Ȃ̂ł���B����8000���Ƃ����n�ڎ{�H����Ȃ��s���ɂ�����A���u���̂��̂͂������A���̍ޗ����@���ɏd�v���Ƃ������Ƃ͗e�Ղɑz���ł��邾�낤�B���[�U�E�ޗ��E����̕����Z�p�ł���AM�Z�p�ɂ����Ă��ꂼ��̓����𗝉�������ŁA���ꂼ��̎{�H�@�ɑ��čœK�̍ޗ������B���ꂪLPW�Ђł���B

LPW�Ђ�2007�N��Dr. Philip A Carroll���ɂ���Đݗ����ꂽ��r�I�Ⴂ��Ђł���A���ɋ����̐ϑw���^�p�ޗ��̋����ɓ����������[�J�ł���B�]���̋��������̋�����ЂƈႤ�Ƃ���́A�W���u�V���b�v�A�H�ƁA�A�J�f�~�b�N�̊e����ɂ����ĕK�v�Ƃ����A���̓O�ꂵ���i���Ǘ�����V�����̋����J���͂������A�ޗ��̕i���Ǘ��ɂ�����܂ŕ��L���T�|�[�g���\�Ȃ��Ƃł���B�Ⴆ�A���Ђ͍q��@�֘A�̔F�ł���AS9120�AAS9100����ш�Ê֘A�ł���ISO13485���擾���Ă���A�C�^���A��AVIO AERO�Ђɑ��čq��@�p�^�[�r���u���[�h�p�̃`�^���A���~�i�C�h�ނ̊J�����s������Ђł�����B�i�ʐ^�P�j

�ʐ^�P�@TiAl���^�[�r���u���[�h�@�ʐ^�i�ɁjAVIO AERO��

AM�Z�p�ɂ�����LPW�Ђ���舵���ޗ��͑���ɂ킽��A��ʗ��ʏ��i�Ƃ��Ĉ����ގ킾���ł��j�b�P���n�A�R�o���g�n�AFe�n�A�A���~�n�A�`�^���n�A���n�A�����ăZ���~�b�N�X�n���킹��40��ވȏ�A�����i���܂߂�Ƃ��̍ގ��400��ȏ�ɋy�ԁB����̈Ӗ�����Ƃ���́A��ɂ��q�ׂ����AAM�Z�p�ɂ����Đ�s���鉢�ď����ł̓��[�J�����̃��V�s�����݂���ޗ��͂������A���ЂƂ̍��ʉ���}�邽�߂ɃI���W�i���̍ޗ��Ő��i�J�����s���Ă����Ђ����ɑ������Ƃ��Ӗ����Ă���A�傫�Ȑ������Ⴊ����G�ꂽ�C�^���A��AVIO AERO�Ђ̗Ⴊ��������B���������������ł����@�ɂ���Ă��̍ޗ��̓����͑傫���ς�邽�߁A�R�X�g�E�i���E���萫�ɂ����Ă��̃}�[�P�b�g�̗v���ɓK�������̂�I������K�v������BLPW�Ђ͂܂��ɂ��̃m�E�n�E�����L���Ă���̂ł���B

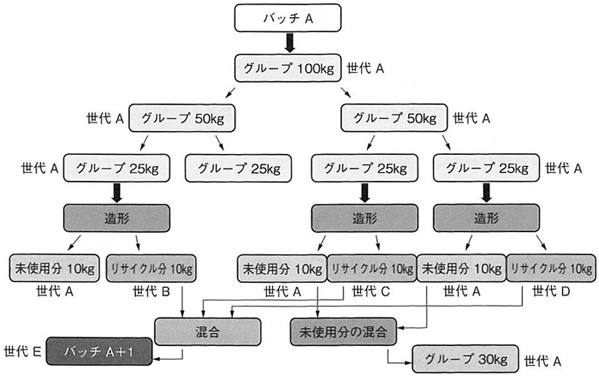

�����AM�Z�p�ɂ����čޗ��͍����ł��邱�Ƃ��烊�T�C�N���͕K�{�ł��邪�A�e���[�U�ɂ���đ��`���̌`��⎿�ʁA�g�p����ޗ��̎�ނ��قȂ�Ƃ��ɂ��������ǂ�����ĕi���Ǘ����s���悢�̂��Ƃ������ɓ˂�������B���̖����������邽�߂ɔނ炪����T�[�r�X��Powder Solve(R)�ł���B�Ⴆ����ޗ���100kg�w�����A���uA�y�ё��uB�e50kg�����ꂽ�Ƃ���B���̂Ƃ��p�E�_�[�͑��`�Ɏg�p�������A������ꂽ���A���g�p���ɕ��ނ����B���̏�Ԃł���ɑ���Ȃ��Ȃ��������[���Ȃ��瑢�`�����Ă䂭�ƁA�˂��ݎZ���Ƀp�E�_�[�̎g�p�����������Ă��܂��̂ł���B�i�}�T�j������ȒP�ɉ������A�Ǘ����邽�߂̃\�t�g�E�F�A�ƃT�[�r�X���J�n�����B�n�ڂƂ������̂����������s����Ȃ��̂ł���A�T�C�Y���܂�ȃp�E�_�[�𐔏\μm�̌��݂œ������J��Ԃ����̎{�H�@�ɂ����Ă͂Ȃ�����ł���B�\�Ȍ���s�m��v�f�����炷���Ƃ��K�v�ȋ�����3D���`�Z�p�ɂ����āA�P���ɍޗ����������邾���łȂ��������̃}�[�P�b�g�ɂ�������Ă���LPW�Ђ����炱���ł���i���Ǘ��V�X�e���ł���B�������������Ƃ����LPW�Ђ͍ł��i�p�E�_�[���[�J�̈�Ƃ����Ă悢���낤�B

�}�T�@�p�E�_�[�g�p�����̖͎��}

�U�DTrumpf�Ђ�LMD

LMD�V�X�e���͋���3D�v�����^�����������猤���E���i��������Ă������A���̓����䐔�i�g�����v�ВP�́j�͑S���E120����x�̕��ł���B����͓����̋Z�p���n�˂̑�ւƂ��ĕ\�ʉ����╔�i�̕�C�Ɏ��������Ă�������ł���ƍl����B�Z�p�̊T�v�̓��[�U���Ǝ˂��邱�ƂŔ��������n�Z�v�[���ɋ��������𑗋�����Ƃ������̂ł���B�M�����v���Y�}�ɒu��������Ε��̃v���Y�}��n�˂ƌĂׂ镨�ŁA�O�q�̋���3D�v�����^�̂悤�Ȉꌩ���ĕ�����悤�Ȋv�V���������������Ƃ����y���x�ꂽ����ł���ƍl����B�������Ȃ���P���ȋ@�\�ł��邪�䂦�ɕ����̋����������ɁA���������ꂼ��̔䗦��������x�R���g���[�����邱�Ƃō����`���̎�����A�����p�E�_�[�Ɠ����ɃZ���~�b�N�̃p�E�_�[�𑗂邱�Ƃ��\�ł���B���̂悤�ɔ��ɖʔ�����������y�ɏo����Ɠ����ɏ]���̋Z�p�ł͕s�\�ł�������߂̏��Ȃ��������o���邱�Ƃ��獡��̉��p���傢�Ɋ��҂ł���Z�p�ł���ƍl����B�Ⴆ�^���O�X�e���J�[�o�C�h�̕������J�b�^�[�i�C�t�̐n��ɓ������邱�ƂŁA�ꖡ�̎������T�{�ȏ㉄�����Ƃɐ��������̂ł���B�i�ʐ^�Q�j����͈�ʎ��������ł͂Ȃ��ǎ����O�~����ؒf��������Ǝ҂��^�[�Q�b�g�ɂ��Ă�����ۂɔ��ɍ����]�����A���̐n�̐����̂��߂ɑ��u���W���C���ݒu���Ă���B

�ʐ^�Q�@�n��Ƀ^���O�X�e���J�[�o�C�h�̓����@�ʐ^�i�p�jLPW Technology��

���̂悤�ȕ����I�ȓ������\�ł��邱�Ƃ����̋Z�p�̓����ł͂Ȃ����낤���B�܂��A�p�E�_�[�x�b�h�����قǕ����̕i�����킸�A�]���Z�p�ł���n�ˌ����̍ޗ����g�p�ł���_���R�X�g�̖ʂł͔��ɑ傫�ȗ��_�ƂȂ�B����ɋZ�p�̐i���̔������ׂȕ����i���x15-45μm�j���g�p���邱�ƂŃp�E�_�[�x�b�h�����ɋ߂����x�ł̑��`��A�e�������i45μm-125μm�j�̕������g�p���邱�ƂŌ�q�̃��C�������̂悤�ȑe�����`���\�ƂȂ�B�܂��Ƀp�E�_�[�x�b�h�����ƃ��C�����`�̒��ԂɈʒu����悤�ȋZ�p�ƌ����Ă��ǂ��̂ł͂Ȃ����낤���B

�V�DSCIAKY�Ђ�Fronius��

������3D�v�����^�Ƃ����b�ɂȂ�ƑO�q�̃p�E�_�[�x�b�h�^�C�v���r���𗁂т����ł��邪�A���̓A�[�N��d�q�r�[����M���Ƃ���AM�Z�p�����݂���B�A�[�N�ł���C�M���X�̃N�����t�B�[���h��w��Fronius�А��̗n�ړd���𗘗p���đ��q���ЂƂ̋��������Ő��ʂ��o������A�d�q�r�[��+���C���ł���Εč���SCIAKY�Ђ�EBAM�Ƃ������̂ő傫�Ȑ��ʂ��o���Ă���Ƃ����邾�낤�BFronius�Ђ͐��E�Ŏn�߂ăf�W�^���n�ړd�����J�����A�ߔN�ł�CMT�iCold Metal Transfer�j�Ƃ��������Ԍ����̔��ɍœK�Ȓ���M�n�ږ@���J�����Ă����B�܂�SCIAKY�Ђł͂��Ƃ��ƍq��@�����̐�p�n�ڋ@�����Ă�����Ђł�����ɓd�q�r�[���̋Z�p�ł́A�����̓d�q�e���J��������Ђł�����B�����̋Z�p�̓����͏]���̗n�ڋZ�p���g�p���Ȃ�����A�Ȗ��ȓ��M����ɂ���^�\�������������ɑ������Ȃ����A�Ƃ������ƂɎ�Ⴊ�u����Ă���B����͈�ʓI�ȃp�E�_�[�x�b�h�v���Z�X���]���̋Z�p�ł͐����s�\�ȐV�������i�ݏo�����ƂɎg�p����邱�Ƃɑ��āA�A�[�N������d�q�r�[�������͑�^�\���������o���������ʓI�ɐ������邱�Ƃ�ړI�Ƃ��Ă���̂ł���B�Ⴆ���ʐ^�R�́A����`�^�����̕��i�Œ��a��900mm���x�̂��̂����A�ŏI���i�����ɂ͂T�g10���K�v�ɂȂ���̂ł���B�H����؍킩�瑢�`�ɐ�ւ��邱�ƂŁA���̐�����ԂƃR�X�g���ȉ��ɂ��邱�Ƃɐ����������̂ł���B�@

�ʐ^�R�@Ti6Al4V�� Φ900mm���`���@�ʐ^�i�ājSCIAKY��

�ł̓A�[�N�����Ɠd�q�r�[�������łǂ̂悤�ȍ�������̂��낤���B�܂��͂��̎��R�x�̍�����������B�ɒ[�Ȃ�����������A�A�[�N�����ɑ��`�T�C�Y�̐����͖����̂ł���B�Ⴆ�U�����{�b�g�𑖍s��Ԃɏ悹��Ύ����Ԃ̃t���[����D���A�ʂĂ͌��z���ɂ����p���ł��邩������Ȃ��B�܂��A�]���̃A�[�N�n�ړd�������p�ł��邪�A���ɐV�����Z�p�ł��邽�߁A�p�E�_�[�x�b�h�����ł����Ƃ���̖ړI�̍ޗ��ŔC�ӂ̌`�����邽�߂̃��V�s�����݂��Ȃ��̂ł��ꂩ��̊J�������҂����B

���ɗn�ڕ��͋C����������B�A�[�N��������C���������͕s�����K�X���͋C���Ŏ{�H���s����̂ɑ��d�q�r�[���͐^�ōs���邱�Ƃł���B���̂��ߓd�q�r�[�������͐^��`�����o�[���Ŏ{�H���s���K�v������A���̃T�C�Y�ɂ��������ł��Ă��܂��B�������Ȃ���n�ڕi���Ƃ����Ӗ��ł͔��ɗD��Ă���̂ŃA�[�N�����Ƃ̏Z�ݕ����͂ł��Ă���ƍl����B

�����SCIAKY�Ђ�EBAM�͑��`���V�s���J�����邽�߂̃\�t�g�E�F�A�����ڂ���Ă���A����܂łɃ^���O�X�e���E�^���^���E�j�I�u���̓���ޗ��̑��`�ɂ��������Ă���A�ʐ^�S�̓^���^�����̃S�u���b�g�ł���B����͌���ł�EBAM�ł����B���ł��Ȃ����`�ł���A����ꂽ�}�[�P�b�g�ł͂��邪�A������┭�d�֘A�̓��ꕔ�i�ւ̉��p�����҂����B

�ʐ^�S�@�^���^�����S�u���b�g Φ50×H100mm�@�ʐ^�i�ājSCIAKY��

�܂��A�A�[�N�EEBAM���ɑ傫�����҂ł���}�[�P�b�g�̈�Ƃ��Č^�֘A�̃}�[�P�b�g�������Ă���B���ɑ�^�̌^�̕�C��v�ύX�ɂ���������E�R�X�g�̍팸�����҂���邽�߂ł���B

���m�Y�Ƃ́A�Z�p���ЂƂ��ĊC�O�Z�p�̏Љ���s�������łȂ��A�Z�p��Č^��ƂƂ��ĖL�x�Ȏ��т�L���Ă���A�C�O�Ő�[�Z�p����{�ɂ͂Ȃ����x�Z�p���ɐ��ʂ��A��ɊC�O�Ƃ̖��ڂȋZ�p�𗬂��s�����̎��͂�{���Ă����B�����ϑw���`�̋Z�p�ɂ����Ă����u�̔̔������łȂ��A�W���u�V���b�v�Ƃ��Ă����X���u���g�p���Čo�����d�˂Ă���B���̃o�b�N�O�����h�ɂ́A70�N������j�̂Ȃ��œ��ɖL�x�ȗn�ڋZ�p�E�o����L����Z�p�w�Ɛ������̎����L����v�w�������A���x�Ȑv�͂ƓƎ��������������V�X�e���E���u�̐���������B��X�͗n�ڋZ�p�A�ޗ��A���u�����ꂼ��قȂ�\�[�X����ō��̂��̂�I�ʂ����Ă���A�n�ڋZ�p�A�ޗ��A���u�����낦���X�����炱���ł�������̐ϑw���`�̃g�[�^���\�����[�V����������ƍl����B

�܂��A��ʂɕ��i�P���������Ƃ����鎩���ԋƊE�ɂ����Ă��A����3D�v�����^�̓������i��ł��邱�Ƃ��f����B�����ɑS���t�̔��z�ł��邪�A�����̌^�ɑ��鉞�p�Z�p�Ƃ��ăA�[�N���`��EBAM�Z�p�Ƃ������̂����݂��AAM�ł���Ȃ���R�X�g�_�E���Ɏg�p�����������邱�Ƃ���AAM�Z�p���̂��̂��傫�ȉ\�����߂Ă��邱�Ƃ��f����B�܂��AEBAM�ɂ��Ă̓��b�L�[�h�}�[�e�B���Ђ��l�H�q�����i�̐����ɓK�p���邱�Ƃő啝�Ȕ[���̒Z�k�ƃR�X�g�̍팸�܂��܂������[���}�[�P�b�g�ƂȂ����B�������Ȃ��炠����AM�Z�p�̓��[�U�ɂ�錤���J�����K�{�ł���A�����n�߂�Ύn�߂�قǐ������̌��Ԃ�͑傫�����̂ƂȂ�B����͎����̂���}�[�P�b�g�����łȂ��A�l�X�ȉ��p�̉\�����������邱�Ƃő��ɂ͂Ȃ��Ǝ��Z�p������Ƃ������邱�Ƃ����҂�����̂ł���B

�u�@�\�ޗ��v2016�N12�����@�f��