ラング社 クランピングシステム

- INDEX

-

- 【ユーザー活用事例】 友栄精密(大阪・富田林市)× HERMLE × LANG

- 【ユーザー活用事例】 若園精機(岐阜県養老町)『INTERMOLD2017』出展

- 5軸加工に最適なクランピングシステムとオートメーションシステム …「ツールエンジニア」Vol.56 no.3 2015年2月号掲載

【ユーザー活用事例】 友栄精密(大阪・富田林市)× HERMLE × LANG

南大阪の「5軸銀座」で存在感示すHERMLE『C400』

ところを大阪南部の中核都市、富田林市へ移す―。

本紙では昨年中も度々、その圧巻の設備投資状況を報じた友栄精密(井村巧社長)。

同社は、同時5軸制御マシニングセンタをはじめ、多種多様の工作機械、加工技術により、あらゆる複雑形状(インペラ・シリンダヘッドなど)の超高精度な加工を実現する。

24時間体制による短納期対応、それに伴う、各種検査設備を取りそろえ、品質保証には絶対的な自信をもつ「精密加工のプロ集団」だ。

そんな同社の所在周辺が、それこそ、「5軸銀座」化しつつある。

「来年あたりで、5軸加工機が総勢15台弱になる。加えて、横型MCも同数ほど所有しているが、単に横型というだけでは競争力が落ちてしまうので、これらを5軸化していこうと考えている。とにかく、機械を入れ替え続ける」と、繁木秀信専務。

「昨年は7月に1台、9月に1台、12月に3台、今年に入って3月に1台、これからも3台入る」と、昨年後半からの設備導入のようすを指折り数えながら、「当然、それらを入れるハコ(工場)が必要」と続ける繁木専務は、折しも、「第7」工場の契約交渉から戻ってきたばかりだった。

え? いつの間に一気に第「7」! すでに第5、第6工場の手筈も進んでおり、現在、第4工場までが周囲で稼働中だという。

「そういえば、第2工場が、ちょうど『C400』を入れた年なので、まる2年が経つ」との言葉どおり、同社もまたHERMLE5軸加工機の使い手だ。

第一印象が「強烈」だったハームレ機の速さ

いまから7〜8年前の大阪でのある展示会で、ハームレ製5軸機をはじめて見た繁木専務は、「動きを見たときに、この機械は『強烈』だと思った。動きとは『速さ』のこと。重量物を載せることができ、振り回せる、国内メーカーにはない動きだった」と述懐する。

その後、2015年にC400を導入。「故障が少なく、馬力が抜群。同時5軸による実加工の精度はNo.1だと思う」を日々実感しながら、「アルミやステンレスといった自動車部品の削り出しで活躍中」だと話す。

関西ではこのところ、自動車関係の仕事が増えてきているともっぱら。同社も例外ではないが、「2020年頃までは拡大路線のようす。東海地域の加工業者だけではまかないきれず、流れてきているとも聞くが、当社は『流れ』ではなく『取り』にいっている」と、モーターハウジングの削り出しなどで多忙を極めている。

そんななか、C400は今後も、「自動車部品の削り出しで間違いなく力を発揮し続ける。そういう部品の仕事では絶対的に有利だろう。スピードが本当に速い」と存在感を示す。

また付随して、ラング社クランピングシステムについては、「2回前のJIMTOF(2014)での展示(愛知産業ブース)を見て」をきっかけに、導入した。

「しっかりとクランプできるので、クランプ不良による材料費を抑えられる。いつも同じ位置にクランプでき、再現性が高いのが要素」だと言及する。

足元の業況を繁木専務は、「押し上げいてるのは半導体関係。20年に一度といわれる半導体の革新、3D‐V NAND関係による製造装置向けの仕事が好調。半導体需要による波のサイクルはこれまでよりも長いだろう」と概観。

設備投資の波もまだまだおさまらない。

【ユーザー活用事例】 若園精機(岐阜県養老町)『INTERMOLD2017』出展

目的は、1に「金型メンテナンス」、2に「高度スキャニングサービス」、3つめは「4つの穴」あけます

リーマンショック覚めやらぬ2009(平成21)年に、岐阜県下で最初のHERMLE(ハームレ/独)社の5軸マシニングセンタを導入した、養老町の若園精機(若園明人社長)。

若園拓馬専務はいまもって、「これが当社のターニングポイントだった」と繰り返すなか、今回が5度目となるINTERMOLD出展を機に、また新たな試金石を投じようとしている。

ダイカスト金型製作、サイズの大きい総削り出しによる試作品製作など、50年以上にわたり金属加工(切削・接合)に特化した実績をもつ若園精機は、今回の「INTERMOLD2017」に出展する目的を3つ挙げている。

1つめは、昨年の同時期に本紙で取り上げた「金型メンテナンス」。

2つめは、FARO Edge(ファローエッジ)ポータブルアーム3次元測定器(非接触測定器)を用いた高度スキャニングサービス(金型修理前後のデジタイジング形状データ)。

そして新たに3つめとして、「金型の底面にラング社製クランプシステム用のボルト穴をあけさせてほしい」とPRする。

一見、「どういうこと?」と考えてしまうのだが、「金型やワーク材の設置面に4つの穴を追加することによる段取り時間の大幅短縮」とでも表現できるだろうか。会場では、その実加工例の展示を予定している。

ハームレ社製5軸MCの販売・技術サポート・アフターサービスを手掛ける愛知産業(本社=東京都品川区東大井、井上博貴社長)は、LANG(ラング/独)社の製品を、5軸加工における最適なクランピングシステムとして推奨(販売・提案)しており、若園精機でも5軸MC『C40U』とともに、半ばセット的にラング社製品を導入した。

5軸機に必須のラングクランピングシステム

わずか3mmの掴み代で驚異の把握力を実現、スピンドルヘッドとの干渉が少なく接近性に優れる等々をふれこみとするラング社のクランピングシステムに対して、若園専務は初歩的なメリットとして、「ラング製品が機械に搭載してあるだけで、金型を載せた際に平行を見なくてよい。置けばそのまま加工できる」と実感はしていたものの、「正直、現場にあっても気付かなかった『良いもの』を、ようやく見つけることができた」旨を、次のように語る。

「当社では、年間1400〜1700パーツの、類似はしていても全て異なるものをつくっており、同じものはない。そう考えれば、C40Uの加工ストローク(X:850mm × Y:700mm × Z:500mm)内でワーク形状がさまざまに変化しても、ラング製品で対応できるシステムを選定したことに、最近、気がついた(笑)」。

その「最近の気付き」に至るきっかけは、「とある欧州での展示会で発表されていた、非常に大型のクランププレートを昨年春先に、日本で初めて導入したこと」だったと振り返る。

金型はすべて「四角形」からはじまる

ハームレ機のみならず、5軸機ユーザーでラング製品を使っているユーザーは多いという。

「CADモデルどおりのものが、機械上で加工できる」と若園精機でも単品購入も多く、予算次第では3軸MC用にも揃えたい意向もあるなど、ハームレ機の使い手には、ラング製品をプラスαで購入するケースが多い。

「『丸い』同業他社製品とは、そもそも形状が違う。金型とはすべて『四角形』からはじまるもの。ラングは全て四角いプレートの積み重ねで、テーブルの定盤にそのまま敷くような金型に沿ったプレート形が基本。目に見えてランナップが豊富であり、治具だけでここまで扱っているメーカーはないと思う。専業メーカーならではの選択肢が多く、うれしい限り」と評するとおり、若園精機では現在、約20製品をそろえる。

このように、数年前に始まるラング社クランピングシステムの導入が、結果的には始祖? 遠縁? となり、ダイカスト金型などへ少し加工を行うだけで、ラング社クランプシステムへの対応ができ、もちろん、ワーク側へのダメージはないうえ、コストダウンなどメリットが提供できるといった新たな取り組みに臨む。

自社で金型設計し、型を鋳造業者におさめていたりする場合は、「底面に穴を4つ設けるだけで金型加工が楽になる」ということだが、実際はどこも手掛けてはいない。

「そこをやってくれ、というニーズがある。鋳造系、ダイカスト系、全ての金型には必ず底面に、結構、穴があいている。どのみち、固定するための穴もあけているのなら、プラス4ヶ所の穴をあけさせてもらえれば(ラングユーザーにおいては)完全に『ルール化』ができる」。

同社がメインとするダイカスト金型のメンテナンスにおいて、「どこでつくったのか分からない金型でも、底面を見てラング用の穴があいていれば、どの機械でも選ばずに載せることができ、楽だなと思う」と続ける。

若園専務はリーマンショック以降、外へ出る機会が多くなり、金型、治具、工具、機械に関しさまざまな局面に接しているが、「金型の上部あたりにまつわる訴求は多いが、こういった『下(底面)の部分』についてPRをしているのは見たことがない」と話す。

「的外れ」ではなく「革命的」な試みに意欲

ハームレ5軸機&ラングクランピングシステムに最初にふれた、リーマンショック直後の時期、顧客の大手メーカーからは、「もっと無駄なく速い加工方法はないか? 速く加工できコスト削減になる製品形状の工夫は? など提案を求められていたが、その頃は5軸機導入への端境期でもあり、システム自体を熟知していなかったので、当時はまだ、手を上げて言えなかった・・・」と述懐する。

「どこもやっていないということは、的外れなのかもしれないが」と前置きしつつも、「先述のとおり、年間に手掛ける1400〜1700のパーツ全ての裏にこの穴があいていれば、加工は革命的に速くなる」と、いわば「業界初」の試みに意欲をのぞかせる。

若園拓馬専務はHERMLE『C40U』の前で「金型の底面にラング社製クランプシステム用のボルト穴をあけさせてほしい」とアピール

工場内。50年分の職人の知恵と、5軸加工機を匠に扱う技術力が柱

5軸加工に最適なクランピングシステムとオートメーションシステム

愛知産業株式会社 内山 治

当社は、2004年からドイツ・ハームレ社の5軸マシニングセンタの販売・技術サポート・アフターサービスの事業をはじめ、日本国内における5軸加工の普及に貢献してきた。しかしながら、欧州同様に5軸加工が普及していくには、機械・CAM・工具だけでなく、治具も重要な要素だと早くから感じてきた。

そこで当社は、スイス・グレッセル社、ドイツ・ラング社の製品を取扱い、5軸加工における最適なクランピングシステムとして提案してきた。これらの製品がさらなる効率化に貢献することを期待する。

ここでは、最近5軸加工で多くの実績のあるラング社の製品を紹介する。

製品の特徴

3軸加工においては、どんなバイスや治具を使用してもあまり気にならなかったスピンドルヘッドとの干渉、加工開始するまでの時間や段取りも、5軸加工においては、非常に大きな考慮すべき作業要素となる。これをおろそかにすると、5軸加工では効率化がまったく進まないことにもなりかねない。

これらを解決するための、ラング社製品の特徴を次に紹介する。それは、

- ワークに対してコンパクトなため、スピンドルヘッドとの干渉が少なく、接近性がよい。

- 掴みしろ=捨てしろがわずか3mmのため、素材コストが安価にできる。

- 加工用途に応じて、各種バイスやユーザー所有の治具を活用できる。

- プレートとの組合わせで、セッティングが素早くでき、段取り替えも容易である。

- アイデア次第で、3軸加工でも有効活用できる。

などである。

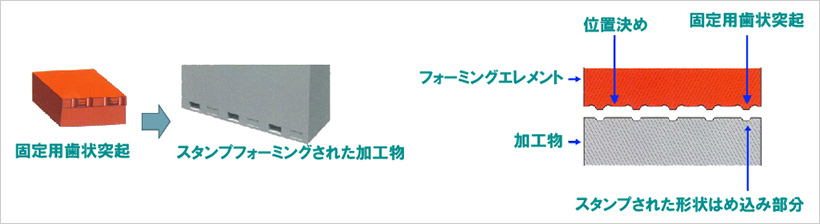

このなかで示した、掴みしろ3mmを可能とした点は次の方法(工夫)である。

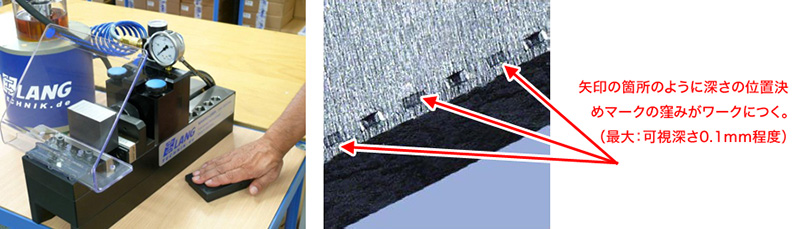

バイスで掴む前に、スタンピングユニット(写真1)でワークに写真2のような溝加工を行う(5秒)。この溝のついたワークをバイスで掴むことで、すべらず、飛ばない加工を実現する(図1、写真3)。

写真1 スタンピングユニット 写真2 コントロールマーク(位置決め溝)

図1 固定用歯状突起とワークの関係

写真3 ワークの実装

製品ラインアップと使用事例

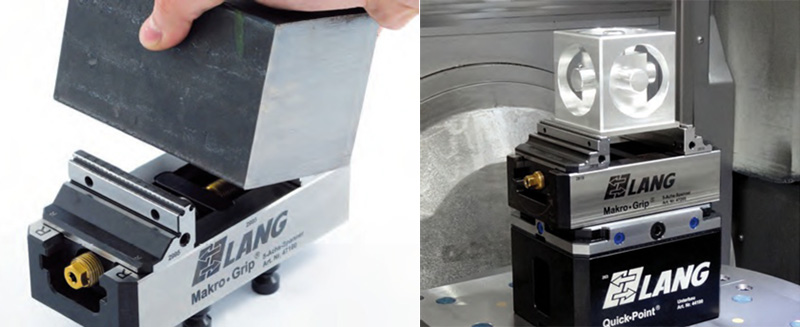

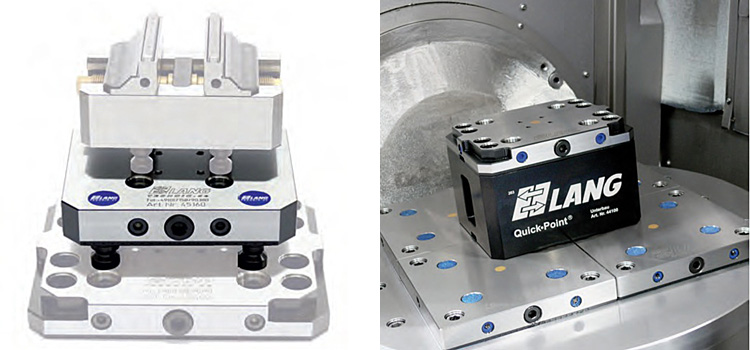

1)マクロ・グリップ バイス46、77、125シリーズ

数字は口金幅を表わす。わずか3mmで掴むことができる、ラング社を代表するセンタリングバイスである。

センタリング精度は±0.02mm(写真4、写真5)

・最小サイズは口金幅:46mm、クランプ幅:0〜65mmで重量1.7kg。

・最大サイズは口金幅:125mm、クランプ幅:0〜355mmで重量17.6kg。

46シリーズにはクランプ幅の違いで3種類、77シリーズには4種類、125シリーズには5種類があり、ワークサイズに応じて選ぶことで、機械のストロークが有効に使え、干渉も低減することができる。

写真4 最小サイズのNo.47065 写真5 機械への実装、コンパクトで接近性に優れる

2)プレシジョン バイス バリオ77、125シリーズ

ピンを引込めた平面でワークを掴み、ピンでワークを支えることで、ワークに溝をつけられないような仕上加工や、薄物プレート、3軸でワークを斜めに掴むような加工にたいして有効である。センタリング精度は±0.01mm(写真6)。

写真6 プレシジョン バイス、ピンとワーク

3)イノ・グリップ コンパクト

コンパクトで高さが低く、干渉を低減できる丸物ワーク用のバイスである。

ハード口金ではクランプレンジは30〜160mm、ソフト口金では5〜160mmとなる(写真7)。

写真7 イノ・グリップ コンパクトと実装例

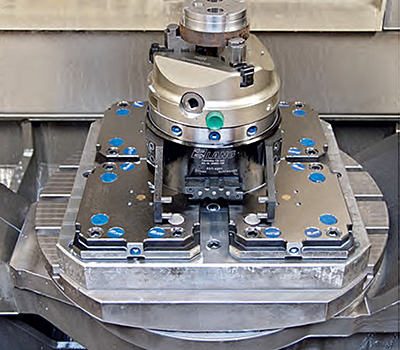

4)クイック・ポイント プレート

プレートを機械のテーブルに常時固定しておくことで、バイスや治具のセットアップ時間の短縮ができ、テーブル仕様に適したプレートを選ぶこともできる。厚さは27mmと薄くなっている。同方向での繰返し位置決め精度は5μmである(写真8〜写真12)。

写真8 52mmピッチ用の標準プレート 写真9 96mmピッチ用の標準プレート

写真10 96→52mmピッチ変換用プレート 写真11 複数枚並べたプレート

写真12 ボルトを治具やワークに取付けて使用可能

5)ツイン・ベース

3軸機でもバイスを90°ずつ回していくことで5面加工が可能となる(写真13)。

写真13 ツイン・ベースと実装例

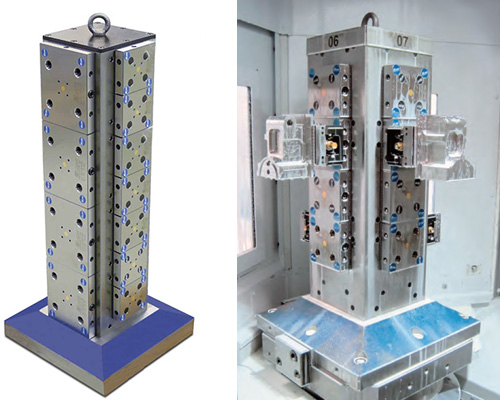

6)クイック・タワー

横型機のイケールとして有効である(写真14)

写真14 クイック・タワーと実装例

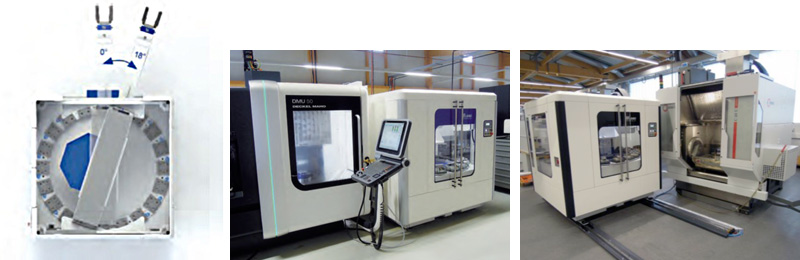

7)オートメーションシステム

ラング社では、欧州以外の地域向けに「エコ・コンパクト20」が開発され、国内でも当社が販売を開始している。(写真15〜写真17)

・パレット数:20 ・設置面積:2×2m ・最大可搬重量:40kg

写真15 上面から見た構成 写真16 機械の横に設置 写真17 機械の正面に設置

ラング(LANG)社

同社は1982年に設立され、1997年に「Vario Tecシリーズ」を発表し、それ以降「Super Vario」、「Clean Tec」、「Spin Fix」、「Grip Fix」、「Quick Point」、そして「Moto Speed」シリーズを次々に発表し、5軸加工に適したクランピングシステムと評価されてきた。続いて2007年に「Eco Tower」、「automation system」、2009年に「Eco Compact automation system」を発表し、5軸加工の自動化でも欧州を中心に多くの実績を重ねてきた。

また、同社はドイツ国内でのモノづくりにこだわり、販売パートナーは1社/国とし、信頼できる相手(販売会社)づくりを大切にしている。

「ツールエンジニア」Vol.56 no.3 (2015年2月号)掲載